Съвременните производствени съоръжения изискват прецизност, бързина и надеждност при операциите по пълнене с течности. В днешния конкурентен пазар производствените линии трябва да постигат максимална производителност, като в същото време запазват постоянни стандарти за качество. Линейната машина за пълнене се превърна в основополагаща технология за високоскоростно пълнене в различни индустрии – от фармацевтиката и козметиката до производството на храни и напитки. Тези сложни системи предлагат безпрецедентна ефективност и точност, които ги правят незаменими за производителите, целящи оптимизиране на своите производствени възможности.

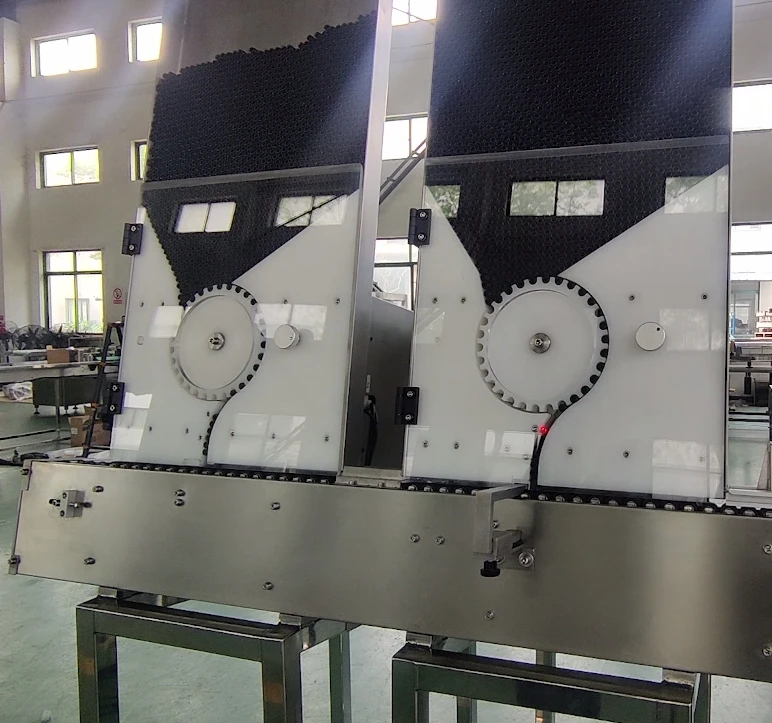

Архитектурата на линейните системи за пълнене принципно се различава от ротационните алтернативи, като осигурява предимства за конкретни производствени изисквания. За разлика от системите с кръгово движение, линейните машини придвижват контейнерите в права линия, което позволява по-лесна интеграция със съществуващите транспортни системи и опаковъчни линии. Този проектантски подход създава възможности за по-голяма гъвкавост при настройката на производството и техническото обслужване. Линейният подход също осигурява по-добър достъп и видимост за операторите по време на производствени цикли, което допринася за подобрения контрол на качеството и възможностите за отстраняване на неизправности.

Основни принципи на проектиране и инженерно майсторство

Конструктивна основа и механична прецизност

Механичната основа на линейна машина за пълнене се базира на здрава стоманена конструкция и прецизно проектирани компоненти, които осигуряват дългосрочна надеждност. Конструкцията на рамата включва елементи за гасене на вибрации и компенсация на топлинно разширение, за да се запази точността при различни работни условия. Критични компоненти като клапани за пълнене, пневматични цилиндри и сервомотори са монтирани на прецизно обработени повърхности, които осигуряват постоянна позиция и минимално износване при продължителна експлоатация. Модулният подход в конструкцията позволява лесна замяна на компоненти и модернизация на системата, без да е необходимо спиране на цялата производствена линия.

Напреднали системи с лагери и линейни водачи осигуряват плавно и последователно движение по време на цикъла на пълнене, намалявайки механическото напрежение и удължавайки живота на компонентите. Интегрирането на конструкции от висококачествена неръждаема стомана гарантира съвместимост с агресивни почистващи химикали и дезинфекциращи процедури, необходими във фармацевтичната и хранителната промишленост. Прецизни машинни толеранси осигуряват постоянни обеми на пълнене и минимизират загубите от продукта, което допринася за общата ефективност на производството и намаляване на разходите.

Интеграция на системата за управление и автоматизация

Съвременните линейни фасовъчни машини включват сложни програмируеми логически контролери, които осигуряват прецизен контрол на времето и координация на системата. Архитектурата на управлението позволява наблюдение в реално време на критични параметри, включително обем на пълнене, скорост на пълнене, позициониране на контейнерите и диагностика на системата. Напреднали човек-машина интерфейси предлагат интуитивна работа и всеобхватни възможности за записване на данни, които подпомагат изискванията за осигуряване на качеството и съответствието с регулаторните изисквания. Архитектурата на системата за управление поддържа интеграция със системи за планиране на ресурсите в предприятието и производствени изпълнителни системи за безпроблемно управление на производството.

Технологията на серво моторите осигурява изключителен контрол и повтаряемост на позиционирането за работата на пълнежните клапани и механизмите за обработка на съдове. Променливите честотни задвижвания позволяват прецизен контрол на скоростта и оптимизация на енергопотреблението при различни производствени изисквания. Системата за управление включва защитни блокировки и функции за аварийно спиране, които предпазват операторите и оборудването, като същевременно осигуряват непрекъснатост на производството. Възможностите за дистанционна диагностика позволяват планиране на предиктивно поддържане и бърза помощ при отстраняване на неизправности от страна на производителите на оборудване.

Характеристики за високоскоростна работа

Оптимизация на производителността и намаляване на цикъла

Линейните машини за пълнене се отличават в приложения с висока скорост благодарение на оптимизирана механична конструкция и напреднали алгоритми за управление. Праволинейната конфигурация премахва ускоренията и забавянията, свързани с ротационно движение, което позволява по-бързо позициониране на контейнерите и по-малко време за цикъл. Няколко станции за пълнене могат да работят едновременно, без механичните ограничения на кръгово движение, осигурявайки по-високи скорости на производство при дадена заета площ. Линейният подход също улеснява по-лесната интеграция на няколко продуктови линии и промяна на размерите на контейнерите, без значителни механични модификации.

Напреднали системи за синхронизация координират пристигането на контейнерите, работата на пълнещия клапан и източването на продукта с микросекундна точност. Този тип контрол по време минимизира времето за пълнене, като запазва точността при различни размери на контейнерите и вискозитет на продукта. Възможността за независимо управление на множество пълнещи глави осигурява гъвкавост в производството и намалява простоюването по време на преустройства. Алгоритми за оптимизация на скоростта автоматично нагласяват работните параметри според характеристиките на продукта и изискванията за качество.

Технология за прецизно пълнене и контрол на обема

Съвременна технология на пълнещите клапани осигурява постоянна подаване на обем при високоскоростни цикли на работа. Помпи с положително изместване, сервоуправлявани бутални системи и методи за пълнене по време-налягане осигуряват прецизен контрол на обема независимо от колебанията в скоростта на производството. Електронни разходомери и системи за обратна връзка въз основа на тегло позволяват реално времево потвърждаване на обема и възможности за автоматична корекция. Технологията за прецизно пълнене поддържа коефициенти на вариация под отрасловите стандарти, докато работи при максимални скорости на преработка.

Могат да бъдат интегрирани множество технологии за пълнене в единично линеен тип машина за пълнене платформено решение, за да се отговаря на различните характеристики на продуктите и изискванията за съдовете. Гмуркащи се дюзи предотвратяват образуването на пяна при газирани напитки, докато методите за пълнене отдолу нагоре минимизират деградацията на чувствителни формули. Анти-капкови механизми и системи за почистване на дюзи поддържат качеството на продукта и предотвратяват кръстосано замърсяване между производствени серии.

Приложения в индустрията и универсалност

Фармацевтично и здравно-медицинско производство

Фармацевтичната индустрия разчита в голяма степен на линейни пълнежни машини за стерилни течни продукти, включително инжекции, орални разтвори и местни препарати. Чистата архитектура на конструкцията и гладките повърхности улесняват задълбочените процедури за почистване и стерилизация, необходими за асептични производствени среди. Спазването на действащите добри производствени практики се осъществява чрез подробни възможности за документиране, системи за проследяване на партиди и протоколи за валидиране, интегрирани в архитектурата на системата за управление. Линейната конфигурация осигурява отлична видимост за оператора при качествени проверки и наблюдение за спазване на регулаторните изисквания.

Специализирани функции за приложения във фармацевтиката включват възможности за интеграция с изолатори, системи за почистване на място и съвместимост със стерилизация чрез пара на място. Механичният дизайн позволява работа с различни типове съдове, включително флакони, ампули, бутилки и спринцовки, с минимални изисквания за преустройство. Възможностите за прецизно пълнене осигуряват точна дозировка за критични лекарства, като запазват стерилността по цяло време на производствения процес. Напреднали системи за наблюдение следят околните условия и предоставят подробни протоколи за проверка при подаване на документи по регулаторни изисквания.

Производство на козметика и лична грижа

Производителите на козметика се възползват от универсалността и прецизността на линейните системи за пълнене за продукти, вариращи от парфюми и лосиони до шампоани и течни сапуни. Възможността да се обработват различни вискозитети и продукти, чувствителни към пяна, прави линейните машини идеални за разнообразни козметични формули. Гъвкавостта към съдове позволява използването на уникални опаковки и изисквания за премиум представяне, чести за козметичните приложения. Мекото обращение с продукта предпазва чувствителните съставки от деградация и запазва естетиката на продукта по време на целия процес на пълнене.

Специализирани конструкции на дюзи предотвратяват улавянето на въздух и образуването на пяна, които биха могли да наруши външния вид и качеството на продукта. Възможностите за производство на множество продукти осигуряват ефективно изготвяне на варианти на продукти и сезонни формули без значителни модификации на линията. Системите за прецизно управление поддържат постоянни нива на пълнене, което е от решаващо значение за висококачественото представяне на козметични продукти и удовлетвореността на потребителите. Интеграцията с оборудване за капсулиране и етикетиране създава пълни опаковъчни решения за козметични производствени линии.

Икономически предимства и възвръщаемост на инвестициите

Производствена ефективност и оптимизация на разходите

Линейните пълнежни машини осигуряват значителни икономически предимства чрез намаляване на нуждите от труд и увеличаване на производствения капацитет. Автоматизираната работа минимизира разходите за директен труд, подобрява последователността и намалява възможността от човешки грешки. Модулният подход в конструкцията позволява поетапно разширяване на капацитета с нарастването на производствените изисквания, като се защитават първоначалните инвестиции в оборудване и се предлагат опции за мащабиране. Енергийно ефективните серво мотори и оптимизираната механична конструкция намаляват експлоатационните разходи в сравнение с традиционните методи за пълнене.

Намалената продуктова загуба чрез прецизен контрол на пълненето директно влияе върху производствените разходи и печалбата. Възможността за постигане на тесни допуски при пълнене минимизира преливането, като осигурява съответствие с регулаторните изисквания и удовлетвореност на клиента. Бързата смяна на производството максимизира продуктивното време и намалява разходите за настройка при превключване между продукти или размери на контейнери. Комплексните диагностични системи минимизират непланираните прекъсвания и намаляват поддръжката чрез възможности за предиктивна поддръжка.

Предимства за осигуряване на качество и съответствие

Вродената прецизност и повтаряемост на линейните фасовъчни машини допринасят за подобрено осигуряване на качеството и възможностите за спазване на регулациите. Функции като автоматично събиране на данни и статистически контрол на процесите осигуряват изчерпателна документация за системите за управление на качеството. Постоянното фасоване намалява разходите, свързани с качеството, включително преработка, оплаквания от клиенти и регулаторни проблеми. Интеграцията със системите за контрол на качеството позволява мониторинг в реално време и незабавни коригиращи действия при възникване на отклонения в процеса.

Процедурите за валидиране и квалифициране се опростяват чрез стандартизирани системи за управление и всеобхватни документационни пакети, предоставени от производителите на оборудване. Механичният дизайн осигурява задълбочено валидиране на почистването и микробиологично тестване, необходимо за регулираните индустрии. Възможностите за проследяване на действията и електронните партидни записи подпомагат спазването на нормативните изисквания, като намаляват административната тежест, свързана с ръчни документационни системи.

ЧЗВ

Какви са основните предимства на линейните фасовъчни машини в сравнение с ротационните системи?

Линейните пълнежни машини предлагат няколко ясни предимства, включително по-лесна интеграция със съществуващи конвейерни системи, по-добър достъп за оператора при поддръжка и контрол на качеството, опростена механична конструкция, която намалява сложността, и възможността за обработване на контейнери с различни размери с минимални настройки. Праволинейната конфигурация премахва центробежните сили, присъстващи в ротационните системи, което ги прави идеални за крехки контейнери и продукти, чувствителни към пяна. Освен това линейните системи обикновено изискват по-малко площ и предлагат по-голяма гъвкавост за бъдещо разширяване или модификация.

Как линейните пълнежни машини запазват точността при високи скорости?

Високата точност при висока скорост се постига чрез напреднали системи за управление на сервомотори, които осигуряват прецизно време и позициониране, сложни технологии на пълнежните клапани, които компенсират вариациите в скоростта, системи за реално време, които незабавно откриват и коригират отклоненията, както и оптимизиран механичен дизайн, който минимизира вибрациите и механичните отклонения. Електронни обратни връзки непрекъснато следят обема на пълнене и автоматично настройват параметрите, за да се запазят целевите спецификации независимо от колебанията в производствената скорост.

Какви са типичните изисквания за поддръжка на линейни машини за пълнене?

Редовното поддържане включва ежедневни процедури за почистване и дезинфекция, периодична калибровка на системите за пълнене и сензори, смазване на механичните компоненти според спецификациите на производителя и подмяна на износени части като уплътнения и пръстени през предварително определени интервали. Програмите за превантивно поддържане обикновено включват месечни проверки на сервомотори, тримесечни архивирания на системите за управление и годишна всеобхватна валидация на системата. Повечето съвременни системи предоставят диагностични сигнали и графици за поддържане, за да се оптимизира времето на работа и да се предотвратят непредвидени повреди.

Могат ли линейните машини за пълнене да обработват няколко типа продукти едновременно?

Да, съвременните линейни пълнежни машини могат да бъдат конфигурирани с множество системи за подаване на продукти и независими пълнежни станции, за да обработват различни продукти едновременно. Тази възможност изисква внимателно проектиране по отношение на разделянето на продуктите, протоколите за почистване и процедурите за преустройване, за да се предотврати кръстосано замърсяване. Системите за множество продукти обикновено включват отделни продуктови трасета, самостоятелни зони за управление и автоматизирани цикли на почистване за всеки производствен поток. Гъвкавостта прави тези системи идеални за договорно производство и за обекти, произвеждащи множество варианти на продукти.

Съдържание

- Основни принципи на проектиране и инженерно майсторство

- Характеристики за високоскоростна работа

- Приложения в индустрията и универсалност

- Икономически предимства и възвръщаемост на инвестициите

-

ЧЗВ

- Какви са основните предимства на линейните фасовъчни машини в сравнение с ротационните системи?

- Как линейните пълнежни машини запазват точността при високи скорости?

- Какви са типичните изисквания за поддръжка на линейни машини за пълнене?

- Могат ли линейните машини за пълнене да обработват няколко типа продукти едновременно?