Съвременните производствени съоръжения все по-често разчитат на автоматизирани производствени системи, за да отговарят на растящото търсене на потребителите, като в същото време поддържат постоянни стандарти за качество. Линейните машини за пълнене са излезли на преден план като ключова технология в опаковъчните операции в различни индустрии, предлагайки безпрецедентна прецизност и ефективност. Тези сложни системи трансформират традиционните ръчни процеси за пълнене в оптимизирани автоматизирани работни потоци, които значително намаляват трудовите разходи и минимизират загубите на продукти. Компаниите, които търсят начини за оптимизиране на своите производствени възможности, често установяват, че линейните машини за пълнене осигуряват идеалния баланс между оперативна гъвкавост и изискванията за висок обем на производство.

Разбиране на технологията на линейни машини за пълнене

Основни принципи и механизми на конструкцията

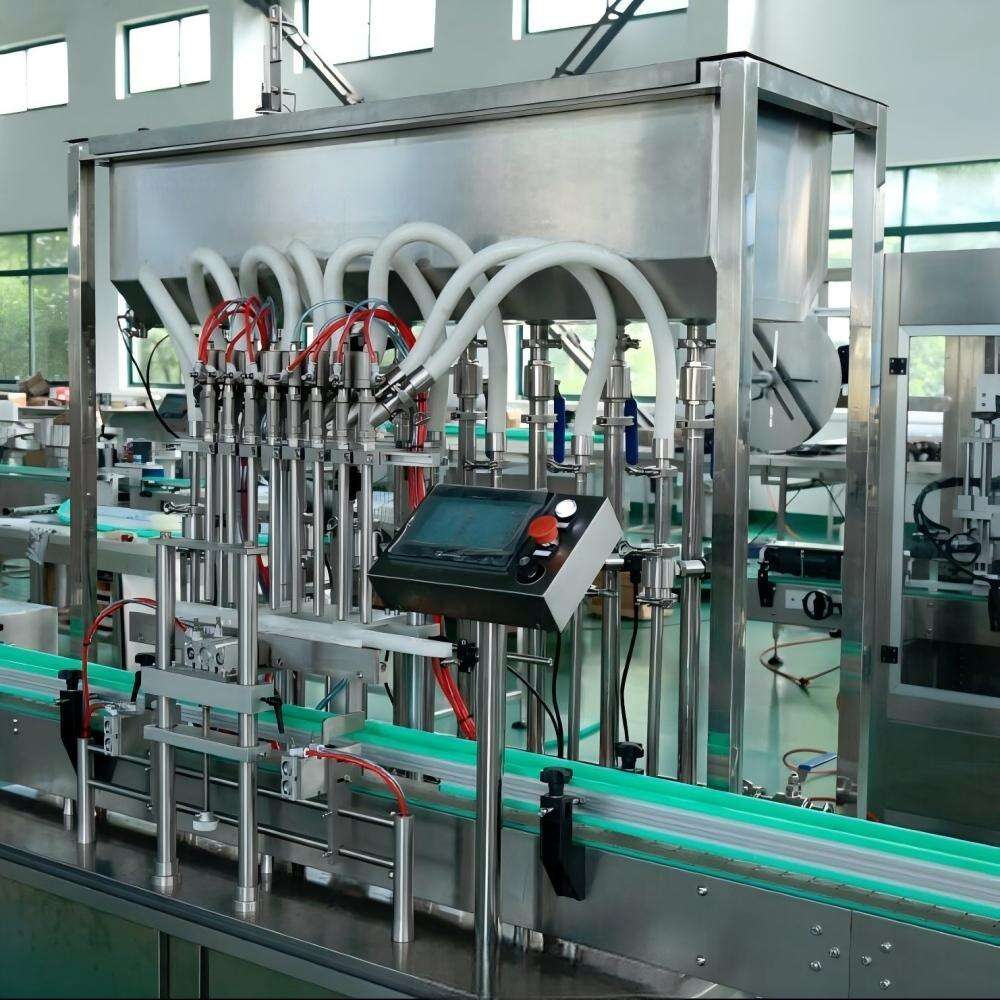

Линейните машини за пълнене работят с проста система с конвейер, при която съдовете се движат в права линия през различни станции за пълнене. Този конструктивен подход поставя на първо място лесния достъп и простотата при поддръжката, като позволява на операторите лесно да наблюдават и регулират процеса на пълнене във всяка точка от производствената линия. Линейната конфигурация осигурява прецизен контрол върху обемите на пълнене, времевите последователности и контролните точки за качество, които гарантират последователна продуктова доставка. За разлика от ротационните системи, линейните машини за пълнене предлагат по-голяма гъвкавост при работа с различни размери и форми на съдове, без да изискват обширни процедури за преустройство.

Системи за напреден контрол и прецизiona технология

Съвременните линейни машини за пълнене включват сложни програмируеми логически контролери и серво-задвижвания, които осигуряват изключителна точност при различни вискозитети на продуктите. Тези системи използват напреднали разходомери, тегловни датчици и оптични сензори за наблюдение на параметрите за пълнене в реално време и автоматично регулиране на обема на дозиране, за да се запазят целевите спецификации. Интегрирането на интерфейси между човек и машина позволява на операторите лесно да променят параметрите за пълнене, да следят производствените показатели и да диагностицират потенциални проблеми, преди те да повлияят на общата ефективност на оборудването. Съвременните линейни машини за пълнене също разполагат с функции за самостоятелно почистване и хигиенни конструктивни елементи, които отговарят на строгите изисквания на хранителната и фармацевтичната индустрия.

Експлоатационни предимства в производствените среди

Подобряване на производителността и ефективността на производството

Машините за пълнене от линеен тип показват значително подобрение на ефективността в сравнение с ръчното пълнене, като обикновено увеличават скоростта на производството с 300–500%, като едновременно намаляват нуждата от труд. Дизайнът с непрекъснат поток премахва тесните места, типични за методите на пълнене по партиди, което позволява на производителите да постигнат постоянни часови обеми на продукция, подпомагащи амбициозни производствени цели. Тези системи се отличават в приложения, изискващи чести смяны на продуктите, тъй като линейната конфигурация осигурява бързо почистване и преустройване между различни формули или видове контейнери. Ръководителите на производство оценяват как машините за пълнене от линеен тип се интегрират безпроблемно със съоръженията преди и след тях, за да създават комплексни автоматизирани производствени линии.

Контрол на качеството и продуктова консистентност

Точността на линейните машини за пълнене директно води до подобрено качество на продуктите и намаляване на отпадъците по време на производствените операции. Напреднали системи за проверка на теглото и технологии за визуална инспекция, вградени в тези машини, откриват недостатъчно или прекомерно напълнени съдове и автоматично отхвърлят дефектни единици, преди да бъдат подадени към етапа на опаковане. Този автоматизиран подход за контрол на качеството минимизира човешката грешка и осигурява, че всеки продукт отговаря на установените спецификации относно обем, външен вид и общо представяне. Линейните машини за пълнене също съхраняват подробни производствени дневници и данни за статистически контрол на процесите, които подпомагат инициативи за непрекъснато подобрение и изискванията за спазване на регулаторни разпоредби.

Приложения в индустрията и универсалност

Производство на храни и напитки

Производителите на храни и напитки разчитат в голяма степен на линейни пълнежни машини за обработката на течни продукти, вариращи от млечни стоки и сокове до сосове и кулинарни масла. Тези системи отговарят на строгите изисквания за хигиена, необходими в хранителното производство, като обработват продукти с различна вискозност и съдържание на частици. Хигиенните конструктивни особености на съвременните линейни пълнежни машини включват CIP (почистване на място) системи, материали, одобрени от FDA, и лесни за почистване повърхности, които предотвратяват замърсяване и подпомагат програмите за спазване на HACCP. Много хранителни предприятия избират именно линейни пълнежни машини поради тяхната способност да обработват както горещо пълнене, така и студено пълнене, без да компрометират точността на пълненето или скоростта на производството.

Фармацевтична и химична индустрия

Фармацевтичните производители разчитат на линейни пълнежни машини за прецизно дозиране на течни лекарства, сиропи и химични формули, където точността директно влияе на ефективността и безопасността на продукта. Тези системи осигуряват възможностите за съдържане, необходими при работа с опасни или контролирани вещества, като поддържат стерилната среда, изисквана за фармацевтично производство. Линейни пълнежни машини, предназначени за фармацевтични приложения, често включват специализирани функции като азотно покриване, взривобезопасни електрически компоненти и валидирани процедури за почистване, които подпомагат изискванията за валидиране на FDA. Химическите процесори по същия начин извличат полза от здравата конструкция и материалите, устойчиви на химикали, използвани в индустриални линейни пълнежни машини.

Икономически предимства и връщаемост на инвестицията

Намаляване на разходите за труд и оперативни спестявания

Внедряването на линейни машини за пълнене обикновено води до значително намаляване на разходите за труд, тъй като тези системи могат да извършват работата на няколко оператора, като осигуряват по-висока последователност и скорост. Автоматизацията, осигурена от линейните машини за пълнене, позволява на компаниите да преоразпределят човешките ресурси към дейности с по-висока стойност, като осигуряване на качество, поддръжка на оборудване и оптимизация на процесите. Освен това, намалените физически натоварвания върху работниците водят до по-ниски нива на наранявания и подобрени показатели за безопасност на работното място, което се превръща в по-ниски разходи за осигуряване и искове за обезщетение на работници. Много производители посочват напълно възвръщане на инвестициите в линейни машини за пълнене в рамките на 18–24 месеца благодарение на комбинирани спестявания по труд и увеличена производствена мощност.

Намаляване на отпадъците и ефективност на материала

Възможностите за прецизно дозиране на линейните машини за пълнене значително намаляват отпадъците от продукти в сравнение с ръчни методи за пълнене, често намалявайки загубите от материали с 2-5% от общия обем на производството. Това намаляване на отпадъците директно подобрява печалбите и подпомага инициативите за устойчивост, като минимизира въздействието върху околната среда и потреблението на ресурси. Линейните машини за пълнене също намаляват отпадъците от контейнери, като почти напълно изключват прекомерното пълнене, което може да доведе до повреди по опаковката или замърсяване. Постоянните нива на пълнене, постигнати от тези системи, оптимизират ефективността на опаковането и намаляват разходите за пратка, като максимизират броя единици, които могат да се поберат в стандартни транспортни контейнери.

Технически характеристики и конфигурационни опции

Обхвати на капацитет и скоростни възможности

Съвременните линейни машини за пълнене се предлагат в конфигурации, вариращи от малки лабораторни единици, обработващи 50-100 контейнера в час, до високоскоростни промишлени системи, способни да пълнят над 3000 единици в час. Модулният дизайн на повечето линейни машини за пълнене позволява на производителите да започнат с основни конфигурации и да добавят глави за пълнене или периферни устройства, когато се увеличат изискванията за производство. Скоростните възможности зависят от фактори като размера на контейнера, вискозитета на продукта и обема на пълнене, като типичните инсталации постигат оптимална производителност чрез прецизно съгласуване на спецификациите на машината с конкретните изисквания на приложението. Линейните машини за пълнене, предназначени за високоскоростни операции, често включват напреднали системи за обработка на контейнери и автоматично поставяне на капачки, за да поддържат постоянни темпове на преработка.

Функции за персонализация и интеграция

Водещите производители на линейни машини за пълнене предлагат обширни възможности за персонализация, за да отговарят на уникалните характеристики на продуктите и производствените изисквания. Тези модификации могат да включват специализирани помпени системи за работа с продукти, съдържащи частици, асемблирани блокове за пълнене с подгряване за температурно чувствителни материали и взривобезопасни конструкции за летливи химикали или разтворители. Възможностите за интеграция позволяват на линейните машини за пълнене да комуникират с системи за планиране на ресурсите на предприятието, като предоставят данни за производството в реално време и осигуряват предиктивно планиране на поддръжката. Много съвременни линейни машини за пълнене поддържат и възможности за дистанционен мониторинг и диагностика, които позволяват на екипите за техническа поддръжка да отстраняват неизправности и оптимизират производителността, без да изискват посещения на място.

Обслужване и дългосрочна ефективност

Изисквания за профилактичен поддръжка

Линейните машини за пълнене изискват систематични програми за превантивно поддържане, за да се осигури оптимална производителност и удължаване на живота на оборудването над обичайните очаквания за експлоатационен срок от 15-20 години. Ежедневните задачи по поддържане обикновено включват почистване на дюзи за пълнене, проверка на пневматичните връзки и потвърждение на точността на калибрирането, докато седмичните процедури включват по-задълбочено почистване на повърхнините, които контактуват с продукта, и инспекция на компонентите, подложени на износване. Достъпният дизайн на линейните машини за пълнене опростява дейностите по поддръжка в сравнение с по-сложните ротационни системи, като позволява на вътрешните техници да извършват повечето рутинни сервизни задачи без специализирана подготовка. Правилното поддържане на линейните машини за пълнене не само предотвратява скъп простоен downtime, но също така запазва точността на пълнене и стандартите за качество на продукта през целия жизнен цикъл на оборудването.

Отстраняване на неизправности и техническа поддръжка

Съвременните линейни пълнежни машини включват диагностични системи, които помагат на операторите бързо да идентифицират и отстраняват чести експлоатационни проблеми, като несъответствия при пълненето, заклинвания на контейнерите или повреди в сензорите. Потребителски приятелски интерфейси с докосвани табла показват кодове на грешки и насоки за отстраняване на неизправности, които позволяват на персонала по производството да разреши много от проблемите без нужда от специализирани технически познания. Повечето производители на линейни пълнежни машини предлагат изчерпателна техническа поддръжка, включваща дистанционна диагностика, сервизно обслужване на място и програми за обучение на оператори, които гарантират максимално използване на оборудването. Простата механична конструкция на линейните пълнежни машини обикновено води до по-ниски разходи за сервиз и по-кратко време за ремонт в сравнение с по-сложните автоматизирани системи.

ЧЗВ

Кои типове контейнери работят най-добре с линейни пълнежни машини

Линейните машини за пълнене могат да работят с почти всяка твърда тара, включително стъклени бутилки, пластмасови съдове, метални кутии и торбички, при подходящо фиксиране. Линейният дизайн се отличава с висока ефективност при обработката на тара с необичайна форма или различна височина, което може да създаде затруднения за ротационните системи. Повечето линейни машини за пълнене могат да обработват размери на тара – от малки флакони до големи промишлени съдове – с минимални изисквания за преустройство.

Какво е сравнението между линейните машини за пълнене и ротационните системи за пълнене

Линейните машини за пълнене предлагат по-добра достъпност за поддръжка и почистване, както и по-голяма гъвкавост при смяната на контейнерите в сравнение с ротационните системи. Въпреки че ротационните системи могат да достигнат по-високи максимални скорости, линейните машини за пълнене обикновено осигуряват по-добра икономическа ефективност за малки и средни обеми производство и приложения, изискващи чести промени на продуктите. Изборът между системите зависи от конкретните производствени изисквания, наличното работно пространство и операционните предпочитания.

Какво обучение е необходимо за работа с линейни машини за пълнене

Експлоатацията на линейни пълнежни машини обикновено изисква 2-3 дни практически обучение, включващо работа с машината, основно отстраняване на неизправности и рутинни процедури за поддръжка. Повечето производители предлагат всеобхватни програми за обучение, които включват както теоретична инструктаж, така и практически упражнения с използване на реални производствени сценарии. Може да се изисква допълнително специализирано обучение за приложения, свързани с опасни материали или изисквания за стерилен процес.

Могат ли линейните пълнежни машини да обработват продукти с частици или променлива вискозност

Да, линейните машини за пълнене могат да бъдат конфигурирани със специализирани помпени системи и дюзи за пълнене, проектирани да обработват продукти, съдържащи частици, влакна или съставки с различни характеристики на течност. Възможностите включват помпи с прогресивна кухина за гъсти продукти, перисталтични помпи за нежно обработване и гравитационни системи за свободно течащи течности. Ключов елемент е изборът на подходяща технология за пълнене и конструкция на дюзата според конкретните характеристики на продукта.

Съдържание

- Разбиране на технологията на линейни машини за пълнене

- Експлоатационни предимства в производствените среди

- Приложения в индустрията и универсалност

- Икономически предимства и връщаемост на инвестицията

- Технически характеристики и конфигурационни опции

- Обслужване и дългосрочна ефективност

-

ЧЗВ

- Кои типове контейнери работят най-добре с линейни пълнежни машини

- Какво е сравнението между линейните машини за пълнене и ротационните системи за пълнене

- Какво обучение е необходимо за работа с линейни машини за пълнене

- Могат ли линейните пълнежни машини да обработват продукти с частици или променлива вискозност