Moderní výrobní zařízení vyžadují při plnění kapalin přesnost, rychlost a spolehlivost. Ve dnešní konkurenční situaci musí výrobní linky dosahovat maximální propustnosti při zachování stálé kvality. Lineární plnicí stroj se stal klíčovou technologií pro aplikace vysoce rychlostního plnění ve více odvětvích, od farmaceutického a kosmetického průmyslu až po výrobu potravin a nápojů. Tyto sofistikované systémy nabízejí bezkonkurenční účinnost a přesnost, které je činí nepostradatelnými pro výrobce usilující o optimalizaci svých výrobních možností.

Architektura lineárních plnicích systémů se zásadně liší od rotačních alternativ, čímž poskytuje výrazné výhody pro konkrétní požadavky výroby. Na rozdíl od systémů s kruhovým pohybem lineární stroje přesouvají nádoby v přímé linii, což umožňuje jednodušší integraci se stávajícími dopravníkovými systémy a balicími linkami. Tento konstrukční přístup vytváří prostor pro vyšší flexibilitu při nastavení výroby i údržbě. Přímá konfigurace také usnadňuje lepší přístup operátora a viditelnost během provozu, což přispívá ke zlepšené kontrole kvality a možnostem odstraňování závad.

Základní principy návrhu a inženýrská excelence

Konstrukční základna a mechanická přesnost

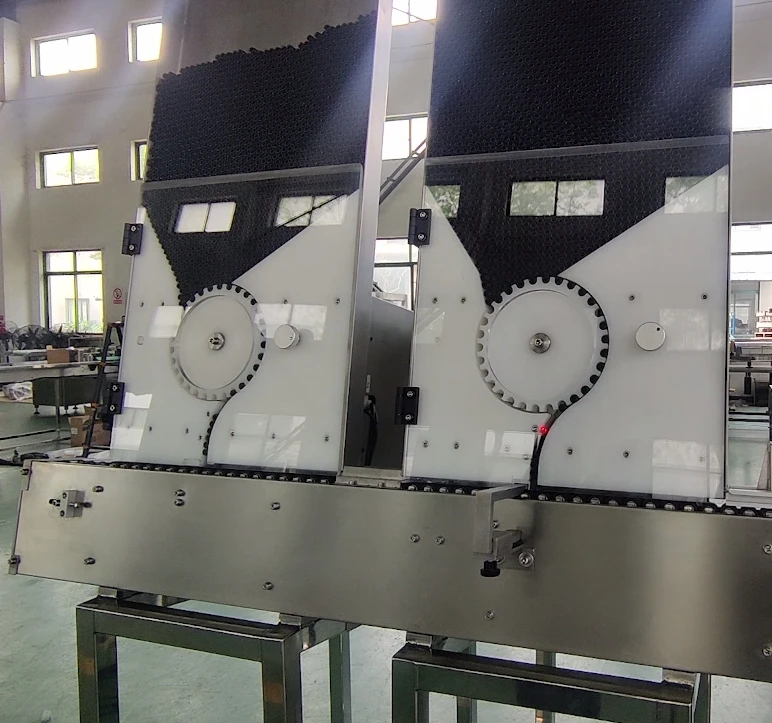

Mechanický základ lineárního plnicího stroje spočívá v robustní ocelové konstrukci a přesně vyrobených komponentech, které zajišťují dlouhodobou spolehlivost. Rám je navržen s funkcemi tlumení vibrací a kompenzace tepelné roztažnosti, aby byla zachována přesnost za různých provozních podmínek. Klíčové komponenty, jako jsou plnicí ventily, pneumatické válce a servomotory, jsou namontovány na přesně opracované plochy, které zajišťují stálé pozicování a minimální opotřebení po celou dobu prodlouženého provozu. Modulární konstrukce umožňuje snadnou výměnu komponent a modernizaci systému bez nutnosti úplného vypnutí linky.

Pokročilé ložiskové systémy a lineární vedení zajišťují hladký a rovnoměrný pohyb během celého plnicího cyklu, čímž snižují mechanické namáhání a prodlužují životnost komponent. Integrace konstrukce z vysoce kvalitní nerezové oceli zajišťuje kompatibilitu s agresivními čisticími chemikáliemi a postupy dezinfekce vyžadovanými v lékařských a potravinářských aplikacích. Přesné obráběcí tolerance udržují stálý objem plnění a minimalizují odpad produktu, čímž přispívají ke zvýšení celkové výrobní efektivity a snížení nákladů.

Integrace řídicího systému a automatizace

Moderní lineární plnící stroje jsou vybaveny sofistikovanými programovatelnými logickými řadiči, které zajišťují přesnou časovou kontrolu a koordinaci systému. Řídicí architektura umožňuje sledování klíčových parametrů v reálném čase, včetně objemu plnění, rychlosti plnění, polohy nádoby a diagnostiky systému. Pokročilá rozhraní člověk-stroj nabízejí intuitivní ovládání a komplexní možnosti záznamu dat, které podporují požadavky na zajištění kvality a dodržování předpisů. Řídicí systém umožňuje integraci s podnikovými systémy pro plánování zdrojů a výrobními provozními systémy pro plynulou správu výroby.

Technologie servomotoru zajišťuje výjimečnou polohovou kontrolu a opakovatelnost u ovládání plnicích ventilů a mechanismů pro manipulaci s nádobami. Frekvenční měniče umožňují přesnou regulaci rychlosti a optimalizaci spotřeby energie při různých výrobních požadavcích. Řídicí systém obsahuje bezpečnostní blokace a funkce nouzového zastavení, které chrání obsluhu i zařízení a zároveň zajišťují nepřerušenou výrobu. Možnosti dálkové diagnostiky umožňují plánování prediktivní údržby a rychlou podporu při odstraňování závad ze strany výrobce zařízení.

Vlastnosti vysokorychlostního provozu

Optimalizace výkonu a snížení doby cyklu

Lineární plnící stroje vynikají v aplikacích s vysokou rychlostí díky optimalizovanému mechanickému návrhu a pokročilým řídicím algoritmům. Přímočará konfigurace eliminuje zrychlovací a zpomalovací síly spojené s rotačním pohybem, což umožňuje rychlejší indexování obalů a snižuje tak dobu cyklu. Více plnících stanic může pracovat současně bez mechanických omezení kruhového pohybu, čímž se dosahuje vyšší propustnosti při dané ploše. Lineární uspořádání také usnadňuje jednodušší integraci více výrobních linek a změnu velikosti obalů bez významných mechanických úprav.

Pokročilé časovací systémy koordinují příjezd nádob, otevírání plnicích ventilů a výsyp produktu s mikrosekundovou přesností. Tato úroveň časové kontroly minimalizuje dobu plnění, zatímco udržuje přesnost při různých velikostech nádob a viskozitách produktů. Možnost nezávislého provozu více plnicích hlav umožňuje flexibilitu výroby a snižuje prostoj při přestavbách. Algoritmy optimalizace rychlosti automaticky upravují provozní parametry na základě vlastností produktu a požadavků na kvalitu.

Přesná technologie plnění a kontrola objemu

Moderní technologie plnicích ventilů zajišťuje stálé dávkování objemu i při vysokorychlostním provozu. Objemová čerpadla, servem řízené pístové systémy a plnění na principu čas-tlak umožňují přesnou kontrolu objemu bez ohledu na kolísání rychlosti výroby. Elektronické průtokoměry a systémy zpětné vazby na základě váhy umožňují okamžitou verifikaci objemu a automatickou úpravu nastavení. Technologie přesného plnění udržuje koeficient variability pod běžnými průmyslovými standardy i při maximálních výkonových rychlostech.

Různé plnicí technologie lze integrovat do jednoho lineární typ plnicího stroje zařízení, aby vyhovovaly různým vlastnostem produktů a požadavkům obalů. Ponořovací trysky zabraňují tvorbě pěny u sycených nápojů, zatímco plnění zdola nahoru minimalizuje degradaci citlivých formulací. Protikapkové mechanismy a systémy čištění trysek zachovávají kvalitu produktu a zabraňují křížové kontaminaci mezi jednotlivými výrobními šaržemi.

Průmyslové aplikace a univerzálnost

Výroba farmaceutických přípravků a zdravotnických prostředků

Farmaceutický průmysl se výrazně spoléhá na lineární plnící stroje pro sterilní kapalné výrobky, včetně injekcí, perorálních roztoků a topických přípravků. Čistá konstrukce a hladké povrchy usnadňují důkladné čištění a sterilizační postupy vyžadované v prostředích pro sterilkou výrobu. Dodržování platných výrobních postupů je zajištěno prostřednictvím podrobné dokumentační schopnosti, systémů sledování dávek a validačních protokolů integrovaných do architektury řídicího systému. Lineární uspořádání poskytuje vynikající viditelnost pro kontrolu kvality a monitorování dodržování předpisů.

Specializované funkce pro farmaceutické aplikace zahrnují možnosti integrace izolátorů, systémy čištění na místě a kompatibilitu se sterilizací párou na místě. Mechanický návrh umožňuje použití různých typů obalů včetně lahviček, ampulek, lahví a stříkaček s minimálními nároky na přestavbu. Přesné dávkovací schopnosti zajišťují přesné dávkování kritických léků a zároveň zachovávají sterilitu během celého výrobního procesu. Pokročilé monitorovací systémy sledují prostřední podmínky a poskytují komplexní auditní stopy pro účely regulačních podání.

Výroba kosmetiky a osobní péče

Výrobci kosmetiky profitují z vysoké flexibility a přesnosti lineárních plnících systémů pro výrobky od parfémů a krémů po šampony a tekuté mýdlo. Schopnost zpracovávat různé viskozity a výrobky citlivé na pěnu činí lineární stroje ideálními pro rozmanité kosmetické formulace. Flexibilita nádob umožňuje unikátní návrhy balení a splňuje nároky na vysoce kvalitní prezentaci, které jsou běžné v kosmetických aplikacích. Šetrné zacházení s výrobkem předchází degradaci citlivých složek a zachovává estetiku výrobku během celého procesu plnění.

Specializované návrhy trysky zabraňují zachycení vzduchu a tvorbě pěny, která by mohla ohrozit vzhled a výkon výrobku. Možnost výroby více výrobků umožňuje efektivní výrobu variant výrobků a sezónních receptur bez rozsáhlých úprav linky. Precizní řídicí systémy udržují konzistentní hladiny plnění, což je rozhodující pro vysoce kvalitní prezentaci kosmetiky a spokojenost spotřebitelů. Integrace s uzavíracím a etiketovacím zařízením vytváří kompletní balicí řešení pro výrobní linky kosmetiky.

Ekonomické výhody a návratnost investice

Produkční efektivita a optimalizace nákladů

Lineární plnící stroje přinášejí významné ekonomické výhody díky snížené potřebě pracovní síly a zvýšené produkční propustnosti. Automatizovaný provoz minimalizuje náklady na přímou práci, zlepšuje konzistenci a snižuje riziko lidských chyb. Modulární konstrukční přístup umožňuje postupné rozšiřování kapacity se zvyšujícími se požadavky na výrobu, čímž chrání počáteční investice do zařízení a poskytuje možnosti škálování. Energeticky úsporná technologie servomotorů a optimalizovaný mechanický návrh snižují provozní náklady ve srovnání s tradičními metodami plnění.

Snížení ztráty produktu díky přesné kontrole plnění přímo ovlivňuje výrobní náklady a hrubé zisky. Schopnost dosáhnout úzkých tolerancí plnění minimalizuje přeplňování, zatímco zajišťuje soulad s předpisy a spokojenost zákazníků. Možnosti rychlé výměny maximalizují výrobní čas a snižují náklady na nastavení při přechodu mezi výrobky nebo velikostmi obalů. Komplexní diagnostické systémy minimalizují neplánované výpadky a snižují náklady na údržbu prostřednictvím prediktivní údržby.

Výhody zajištění kvality a dodržování předpisů

Vlastní přesnost a opakovatelnost lineárních plnících strojů přispívají ke zlepšenému zajištění kvality a schopnosti dodržovat předpisy. Automatické sběr dat a funkce statistické kontroly procesů poskytují komplexní dokumentaci pro systémy řízení kvality. Konzistentní výkon plnění snižuje náklady související s kvalitou, včetně předělávky, stížností zákazníků a regulačních problémů. Integrace se systémy kontroly kvality umožňuje sledování v reálném čase a okamžitou nápravnou opatření při výskytu odchylek procesu.

Postupy pro ověřování a kvalifikaci jsou zjednodušeny prostřednictvím standardizovaných řídicích systémů a komplexních dokumentačních balíčků poskytovaných výrobci zařízení. Mechanický návrh umožňuje důkladné ověření čištění a mikrobiologické testování vyžadované v regulovaných odvětvích. Funkce sledování auditních stop a elektronické dávkové záznamy podporují dodržování předpisů a zároveň snižují administrativní zátěž spojenou s ručními dokumentačními systémy.

Často kladené otázky

Jaké jsou klíčové výhody lineárních plnicích strojů oproti rotačním systémům?

Lineární plnící stroje nabízejí několik výrazných výhod, jako je jednodušší integrace do stávajících dopravních systémů, lepší přístup obsluhy pro údržbu a kontrolu kvality, zjednodušený mechanický design, který snižuje složitost, a schopnost zpracovávat různé velikosti obalů s minimálními úpravami. Rovnoběžná konfigurace eliminuje odstředivé síly přítomné u rotačních systémů, čímž jsou ideální pro křehké obaly a výrobky citlivé na pěnu. Navíc lineární systémy obvykle vyžadují méně podlahové plochy a nabízejí větší flexibilitu pro budoucí rozšíření nebo úpravy.

Jak lineární plnící stroje udržují přesnost při vysokých rychlostech?

Vysoká přesnost při vysoké rychlosti je dosažena prostřednictvím pokročilých systémů řízení servomotorů, které zajišťují přesné časování a polohování, sofistikované technologie plnicích ventilů kompenzující změny rychlosti, systémů reálného sledování, které okamžitě detekují a opravují odchylky, a optimalizovaného mechanického návrhu minimalizujícího vibrace a mechanické tolerance. Elektronické zpětnovazební systémy nepřetržitě monitorují objemy plnění a automaticky upravují parametry tak, aby byly zachovány cílové specifikace bez ohledu na kolísání rychlosti výroby.

Jaké jsou typické požadavky na údržbu u lineárních plnicích strojů?

Běžná údržba zahrnuje denní čištění a dezinfekci, periodickou kalibraci dávkovacích systémů a senzorů, mazání mechanických komponent podle specifikací výrobce a výměnu opotřebených dílů, jako jsou těsnění a kroužky, v plánovaných intervalech. Programy preventivní údržby obvykle zahrnují měsíční prohlídky servomotorů, čtvrtletní zálohování řídicích systémů a roční komplexní ověření systému. Většina moderních systémů poskytuje diagnostická upozornění a plánování údržby za účelem optimalizace provozu a předcházení neočekávaným poruchám.

Můžou lineární plnicí stroje zpracovávat více typů produktů současně?

Ano, moderní lineární plnící stroje lze vybavit více systémy přívodu produktů a nezávislými plnícími stanicemi pro současné zpracování různých produktů. Tato funkce vyžaduje pečlivé zohlednění konstrukce ohledně oddělení produktů, postupů čištění a výměnných procesů za účelem prevence křížové kontaminace. Víceproduktové systémy obvykle obsahují vyhrazené drahy pro jednotlivé produkty, samostatné řídicí zóny a automatické cykly čištění pro každou výrobní linku. Flexibilita těchto systémů je činí ideálními pro zakázkovou výrobu a provozy vyrábějící více variant produktů.