Moderní výrobní zařízení stále více spoléhají na automatizované výrobní systémy, aby vyhověla rostoucí poptávce spotřebitelů a zároveň udržela konzistentní kvalitativní standardy. Lineární plnící stroje se staly klíčovou technologií v oblasti balení ve více odvětvích, protože nabízejí bezkonkurenční přesnost a efektivitu. Tyto sofistikované systémy transformují tradiční ruční plnící procesy na optimalizované automatické pracovní postupy, které výrazně snižují náklady na práci a minimalizují odpad produktu. Společnosti, které usilují o optimalizaci svých výrobních kapacit, často zjišťují, že lineární plnící stroje nabízejí ideální rovnováhu mezi provozní flexibilitou a požadavky na vysoký objem výroby.

Principy technologie lineárních plnících strojů

Základní konstrukční principy a mechanismy

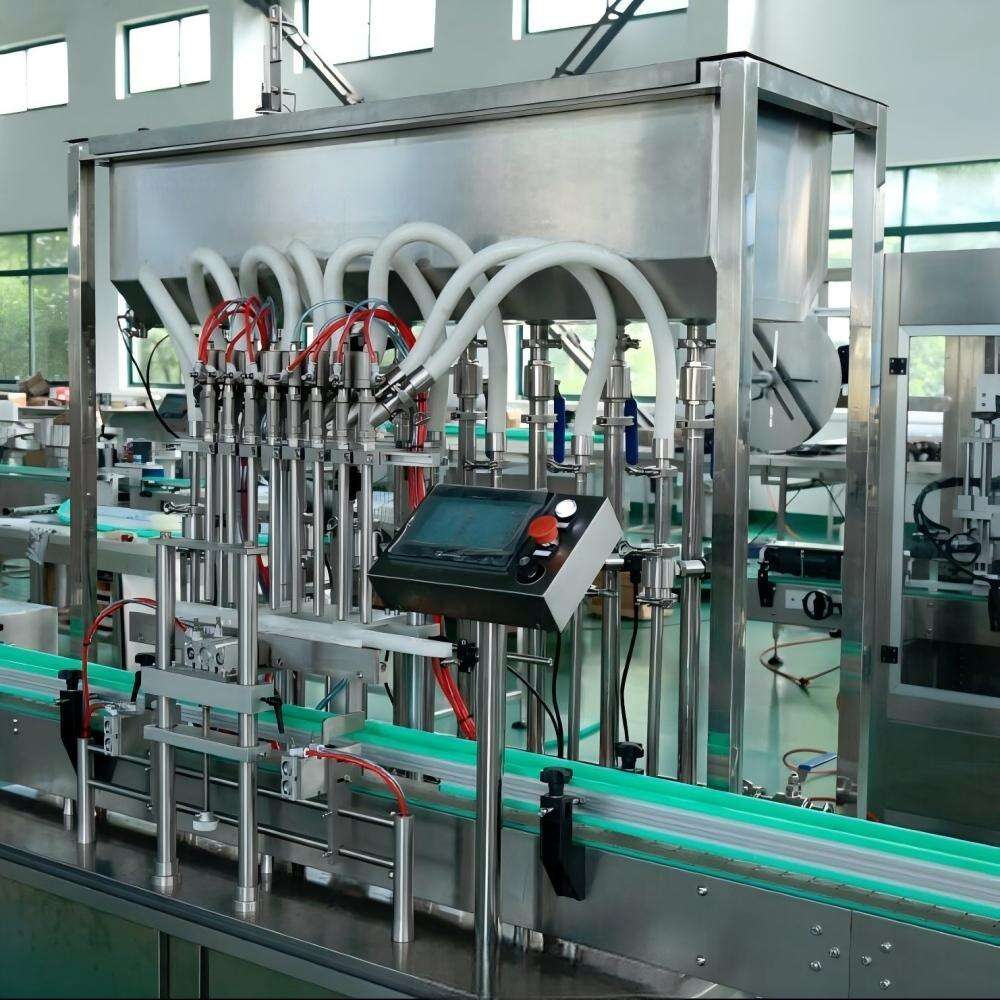

Lineární plnící stroje fungují na principu jednoduchého pásu, kde nádoby postupují přímočaře jednotlivými plnícími stanicemi. Tento konstrukční přístup klade důraz na snadnou přístupnost a jednoduchou údržbu, což umožňuje obsluze snadno sledovat a upravovat proces plnění v libovolném místě výrobní linky. Lineární uspořádání umožňuje přesnou kontrolu objemů plnění, časových sekvencí a kontrolních bodů kvality, které zajišťují konzistentní dodávky produktu. Na rozdíl od rotačních systémů nabízejí lineární plnící stroje vyšší flexibilitu při zpracování různých velikostí a tvarů nádob bez nutnosti rozsáhlých přestavbových operací.

Pokročilé řídící systémy a přesnostní technologie

Moderní lineární plnící stroje jsou vybaveny sofistikovanými programovatelnými logickými řídicími systémy a servopohony, které zajišťují vynikající přesnost při plnění produktů s různou viskozitou. Tyto systémy využívají pokročilé průtokoměry, tenzometry a optické senzory pro sledování plnicích parametrů v reálném čase a automaticky upravují dávkované objemy tak, aby byly dodrženy cílové specifikace. Integrace rozhraní člověk-stroj umožňuje obsluze snadno měnit plnicí parametry, sledovat výrobní metriky a diagnostikovat potenciální problémy dříve, než ovlivní celkovou účinnost zařízení. Moderní lineární plnící stroje dále disponují funkcí samočištění a hygienickým návrhem, který splňuje přísné předpisy potravinářského a farmaceutického průmyslu.

Provozní výhody ve výrobních prostředích

Zlepšená účinnost výroby a produkce

Lineární typ plnících strojů vykazuje výrazné zlepšení efektivity ve srovnání s ručním plněním, obvykle zvyšuje rychlost výroby o 300–500 % a současně snižuje potřebu pracovní síly. Díky kontinuálnímu toku dochází k odstranění úzkých hrdel, které jsou běžně spojována s dávkovými metodami, což umožňuje výrobcům dosahovat konzistentních hodinových výrobních výkonů podporujících ambiciózní výrobní cíle. Tyto systémy vynikají v aplikacích vyžadujících časté změny výrobků, protože lineární uspořádání umožňuje rychlé čištění a překonfigurování mezi různými recepturami nebo typy obalů. Výrobní manažeři oceňují, jak lineární typ plnících strojů přesně zapadají do zařízení na horním i dolním toku a vytvářejí tak komplexní automatizované výrobní linky.

Kontrola kvality a konzistence produktu

Přesnost lineárních plnicích strojů přímo přispívá ke zlepšení kvality výrobků a snižuje vznik odpadu během výrobních procesů. Pokročilé systémy kontroly hmotnosti a technologie optické inspekce vestavěné do těchto strojů detekují nedobalené nebo přebalené nádoby a automaticky odmítají vadné kusy, ještě než postoupí do fáze balení. Tento automatizovaný přístup k řízení kvality minimalizuje lidské chyby a zajišťuje, že každý výrobek splňuje stanovené specifikace objemu, vzhledu a celkové prezentace. Lineární plnicí stroje také uchovávají podrobné výrobní záznamy a data statistického řízení procesů, která podporují iniciativy pro nepřetržité zlepšování a splňování předpisů.

Průmyslové aplikace a univerzálnost

Výroba potravin a nápojů

Výrobci potravin a nápojů výrazně závisí na lineárních plnicích strojích pro zpracování kapalných produktů, a to od mléčných výrobků a džusů až po omáčky a kuchyňské oleje. Tyto systémy splňují přísné hygienické normy vyžadované ve výrobě potravin a zároveň zvládají produkty s různou viskozitou a obsahem částic. Mezi hygienické vlastnosti moderních lineárních plnicích strojů patří systémy CIP (čištění na místě), materiály schválené FDA a povrchy snadno čistitelné, které zabraňují kontaminaci a podporují dodržování programů HACCP. Mnoho potravinářských firem vybírá právě lineární plnicí stroje pro jejich schopnost zvládat jak horké, tak studené plnění, aniž by došlo ke ztrátě přesnosti plnění nebo rychlosti výroby.

Farmaceutický a chemický průmysl

Výrobci léčiv závisí na lineárních plnicích strojích pro přesné dozování kapalných léků, sirupů a chemických směsí, kde přesnost přímo ovlivňuje účinnost a bezpečnost výrobku. Tyto systémy poskytují uzavřené prostředí nezbytné pro manipulaci s nebezpečnými nebo kontrolovanými látkami a zároveň udržují sterilní podmínky vyžadované pro výrobu léčiv. Lineární plnicí stroje určené pro farmaceutické aplikace často obsahují speciální funkce, jako je dusíkové blanketing, výbušně bezpečné elektrické komponenty a ověřené postupy čištění, které splňují požadavky na validaci dle FDA. Chemičtí zpracovatelé těží rovněž z robustní konstrukce a chemicky odolných materiálů používaných u průmyslových lineárních plnicích strojů.

Ekonomické výhody a návratnost investice

Snížení nákladů na pracovní sílu a provozní úspory

Použití lineárních plnicích strojů obvykle vede k významnému snížení nákladů na pracovní sílu, protože tyto systémy dokážou vykonat práci několika manuálních operátorů při zároveň vyšší konzistenci a rychlosti. Automatizace poskytovaná lineárními plnicími stroji umožňuje firmám přesměrovat lidské zdroje na činnosti s vyšší přidanou hodnotou, jako je zajištění kvality, údržba zařízení a optimalizace procesů. Kromě toho snížené fyzické zátěže pro zaměstnance vedou k nižšímu výskytu zranění a zlepšují ukazatele bezpečnosti na pracovišti, což se promítá do nižších pojišťovacích nákladů a méně nároků na odškodnění zaměstnanců. Mnoho výrobců hlásí úplné návratnosti investice do lineárních plnicích strojů během 18 až 24 měsíců díky kombinaci úspor na pracovní síle a zvýšené výrobní kapacity.

Redukce odpadu a efektivita materiálu

Precizní dávkovací schopnosti výplňových strojů lineárního typu výrazně snižují ztráty produktu ve srovnání s ručním plněním, často snižují materiálové ztráty o 2–5 % celkového objemu výroby. Toto snížení odpadu přímo zvyšuje hrubý zisk a podporuje cíle udržitelnosti tím, že minimalizuje dopad na životní prostředí a spotřebu zdrojů. Výplňové stroje lineárního typu také snižují odpad kontejnerů tím, že téměř úplně eliminují přeplnění, které může způsobit poruchy balení nebo problémy s kontaminací. Stejné naplnění dosažené těmito systémy optimalizuje efektivitu balení a snižuje náklady na přepravu maximalizací počtu jednotek, které se vejde do standardních přepravních kontejnerů.

Technické specifikace a konfigurační možnosti

Rozsahy kapacity a rychlostní výkony

Moderní lineární plnící stroje jsou dostupné v provedení od malých laboratorních jednotek zpracovávajících 50–100 nádob za hodinu až po vysoce výkonné průmyslové systémy schopné naplnit více než 3000 jednotek za hodinu. Modulární konstrukce většiny lineárních plnících strojů umožňuje výrobcům začít s základními konfiguracemi a postupně přidávat plnící hlavy nebo pomocná zařízení podle rostoucích požadavků na výrobu. Rychlostní výkon závisí na faktorech, jako je velikost nádoby, viskozita produktu a objem plnění, přičemž typické instalace dosahují optimálního výkonu pečlivým přizpůsobením technických parametrů stroje konkrétním požadavkům aplikace. Lineární plnící stroje určené pro provoz vysokých rychlostí často obsahují pokročilé systémy manipulace s nádobami a automatické umisťování uzávěrů, aby byla zachována stálá intenzita výroby.

Možnosti přizpůsobení a integrační funkce

Přední výrobci lineárních plnicích strojů nabízejí široké možnosti přizpůsobení, aby vyhověli specifickým vlastnostem produktů a požadavkům výroby. Mezi tyto úpravy mohou patřit specializované čerpadlové systémy pro zpracování produktů obsahujících částice, ohřívané plnicí sestavy pro teplotně citlivé materiály a výbušněbezpečné konstrukce pro práci s hořlavými chemikáliemi nebo rozpouštědly. Možnosti integrace umožňují lineárním plnicím strojům komunikaci se systémy řízení podnikových zdrojů (ERP), čímž poskytují aktuální výrobní data a umožňují plánování prediktivní údržby. Mnohé moderní lineární plnicí stroje dále podporují funkce dálkového monitorování a diagnostiky, které technickým servisním týmům umožňují odstraňovat závady a optimalizovat výkon bez nutnosti osobní návštěvy na místě.

Údržba a dlouhodobá výkonnost

Požadavky na preventivní údržbu

Lineární plnící stroje vyžadují systematické preventivní údržbové programy, aby bylo zajištěno optimální výkon a prodloužena životnost zařízení nad rámec běžných očekávání 15 až 20 let provozu. Denní údržbové úkoly obvykle zahrnují čištění plničských trysok, kontrolu pneumatických připojení a ověření přesnosti kalibrace, zatímco týdenní postupy zahrnují důkladnější čištění povrchů ve styku s výrobkem a kontrolu opotřebovaných komponent. Přístupný design lineárních plnících strojů usnadňuje údržbu ve srovnání se složitějšími rotačními systémy, což umožňuje interním technikům provádět většinu běžných servisních úkonů bez specializovaného školení. Řádná údržba lineárních plnících strojů nejen předchází nákladným neplánovaným výpadkům, ale také udržuje přesnost plnění a standardy kvality výrobků po celou dobu životnosti zařízení.

Odstraňování závad a technická podpora

Moderní lineární plnící stroje jsou vybaveny diagnostickými systémy, které umožňují obsluze rychle identifikovat a odstranit běžné provozní problémy, jako jsou nekonzistence při plnění, zaseknutí obalů nebo poruchy senzorů. Uživatelsky přívětivá rozhraní s dotykovým displejem zobrazují kódy chyb a návody k odstraňování závad, díky čemuž mohou zaměstnanci výroby vyřešit mnoho problémů bez nutnosti specializovaných technických znalostí. Většina výrobců lineárních plnících strojů poskytuje komplexní technickou podporu, včetně vzdálené diagnostiky, servisních služeb na místě a školení obsluhy, čímž zajišťuje maximální využití zařízení. Jednoduchý mechanický design lineárních plnících strojů obvykle vede k nižším nákladům na údržbu a kratší době oprav ve srovnání se složitějšími automatizovanými systémy.

Často kladené otázky

S jakými typy obalů jsou lineární plnící stroje nejlépe vhodné

Lineární plnící stroje umožňují naplnění téměř jakéhokoli tuhého obalu, včetně skleněných lahví, plastových nádob, kovových plechovek a sáčků se správným upevněním. Lineární konstrukce se osvědčuje při manipulaci s obaly neobvyklého tvaru nebo různé výšky, což může způsobovat potíže u rotačních systémů. Většina lineárních plnících strojů dokáže zpracovávat velikosti obalů od malých válek až po velké průmyslové nádoby s minimálními nároky na přestavbu.

Jak se lineární plnící stroje porovnávají s rotačními plnícími systémy

Lineární plnící stroje nabízejí lepší přístupnost pro údržbu a čištění a zároveň poskytují větší flexibilitu při výměně obalů ve srovnání s rotačními systémy. Zatímco rotační systémy mohou dosáhnout vyšších maximálních rychlostí, lineární plnící stroje obvykle nabízejí lepší nákladovou efektivitu pro malé a střední objemy výroby a aplikace vyžadující časté změny produktů. Volba mezi systémy závisí na konkrétních požadavcích výroby, dostupném prostoru a provozních preferencích.

Jaké školení je nutné k obsluze lineárních plnících strojů

Provoz lineárních plnicích strojů obvykle vyžaduje 2 až 3 dny praktického školení, které zahrnuje obsluhu stroje, základní odstraňování poruch a běžné úkony údržby. Většina výrobců poskytuje komplexní školicí programy, které zahrnují jak teoretickou výuku, tak praktická cvičení na reálných výrobních scénářích. Pro aplikace zahrnující nebezpečné látky nebo požadavky na sterilní zpracování může být vyžadováno dodatečné specializované školení.

Mohou lineární plnicí stroje zpracovávat výrobky s částicemi nebo různou viskozitou

Ano, lineární typ plnicích strojů lze vybavit specializovanými čerpadlovými systémy a plničskými tryskami určenými pro zpracování produktů obsahujících částice, vlákna nebo složky s různými vlastnostmi toku. Mezi možnosti patří čerpadla s postupnou dutinou pro husté produkty, peristaltická čerpadla pro jemné zacházení a gravitační systémy pro volně tekoucí kapaliny. Klíčové je zvolit vhodnou plničskou technologii a konstrukci trysky podle specifických vlastností produktu.