Steigerung der Produktionseffizienz durch automatisierte Fülllösungen

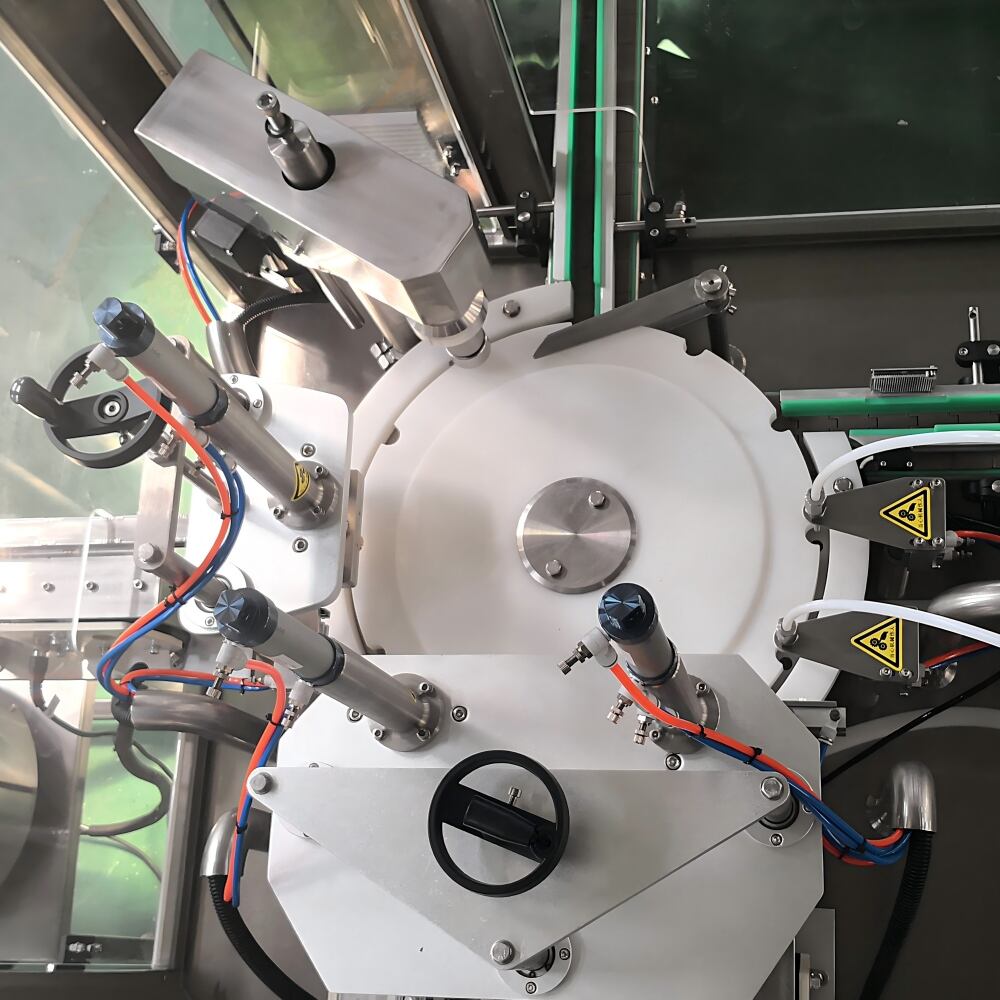

Moderne Produktionsstätten suchen ständig nach Möglichkeiten, ihre Abläufe zu optimieren und die Produktivität zu maximieren. Im Mittelpunkt vieler erfolgreicher Produktionslinien steht der füllmaschine , ein innovatives Gerät, das die Verpackung und Vorbereitung von Produkten für die Distribution revolutioniert hat. Diese hochentwickelten Systeme sind in verschiedenen Branchen unverzichtbar geworden, von Lebensmitteln und Getränken bis hin zu Pharma- und Kosmetikprodukten, und bieten beispiellose Präzision, Geschwindigkeit und Zuverlässigkeit.

Die Integration von Abfüllmaschinen in Produktionsprozesse stellt einen bedeutenden Fortschritt in der Fertigungstechnologie dar. Diese Systeme steigern nicht nur die betriebliche Effizienz, sondern gewährleisten auch eine gleichbleibend hohe Produktqualität, während sie Abfall und menschliche Fehler reduzieren. Wenn wir die Vorteile von Abfüllmaschinen genauer betrachten, werden wir untersuchen, wie sie die Zukunft der industriellen Produktion prägen und auf mehreren geschäftlichen Ebenen Mehrwert schaffen.

Erhöhte Produktionshöhe und Effizienz

Beschleunigte Ausgaberaten

Beim Vergleich von manuellen Füllvorgängen mit automatisierten Abfüllmaschinensystemen ist der Unterschied in der Produktionsgeschwindigkeit bemerkenswert. Eine moderne Abfüllmaschine kann je nach Modell und Anwendung Hunderte oder sogar Tausende von Einheiten pro Stunde verarbeiten. Diese deutliche Steigerung der Ausbringungskapazität ermöglicht es Herstellern, steigende Nachfrage zu decken, ohne ihre Produktionsfläche erheblich auszubauen oder die Betriebskosten stark zu erhöhen.

Der gleichmäßige Betrieb von Abfüllmaschinen gewährleistet einen konstanten Produktionsrhythmus und eliminiert die natürlichen Schwankungen sowie ermüdungsbedingten Verlangsamungen, die bei manuellem Befüllen auftreten. Diese dauerhafte Leistung sorgt für vorhersehbare Produktionspläne und verbesserte Planungsmöglichkeiten in Fertigungsanlagen.

Reduzierte Arbeitskräfteanforderungen

Die Implementierung einer Füllmaschine reduziert die Anzahl der für Produktionsabläufe benötigten Mitarbeiter erheblich. Während herkömmliche manuelle Füllverfahren mehrere Bediener im Schichtbetrieb erfordern können, lässt sich eine einzige Füllmaschine oft von einem einzigen geschulten Bediener überwachen. Diese Verringerung des Personalaufwands senkt nicht nur die Betriebskosten, sondern ermöglicht es Unternehmen auch, ihre Belegschaft auf strategischere Aufgaben umzuplanen, die menschliche Expertise und Entscheidungsfähigkeit erfordern.

Darüber hinaus minimiert die automatisierte Art von Füllmaschinen die körperliche Belastung der Mitarbeiter und verringert so das Risiko von Überlastungsverletzungen und damit verbundenen arbeitsplatzbezogenen Gesundheitsproblemen. Dies führt zu einer höheren Mitarbeiterzufriedenheit und geringerer Fehlzeitenquote, was zur gesamten betrieblichen Stabilität beiträgt.

Überlegene Genauigkeit und Konsistenz

Präzise Lautstärkeregelung

Einer der bedeutendsten Vorteile beim Einsatz einer Abfüllmaschine ist ihre Fähigkeit, äußerst präzise Abfüllmengen zu gewährleisten. Moderne Abfüllmaschinen nutzen fortschrittliche Messsysteme und Steuerungen, um sicherzustellen, dass jeder Behälter exakt die vorgegebene Produktmenge erhält. Diese Präzision ist besonders wichtig in Branchen, in denen geringste Abweichungen die Produktqualität oder die Einhaltung gesetzlicher Vorschriften beeinträchtigen können.

Moderne Abfüllmaschinen können Genauigkeitsraten von 99,9 % oder höher erreichen und eliminieren damit nahezu vollständig Über- oder Unterfüllungen. Dieses Maß an Präzision sorgt nicht nur für Kundenzufriedenheit, sondern hilft Herstellern auch dabei, den Materialverbrauch zu optimieren und Abfall zu reduzieren.

Qualitätssicherungsmerkmale

Heutige Abfüllmaschinen sind mit fortschrittlichen Qualitätskontrollfunktionen ausgestattet, die jeden Aspekt des Abfüllprozesses überwachen. Integrierte Sensoren können Unregelmäßigkeiten bei Füllständen, Behälterpositionierung und Produktmerkmalen erkennen und lehnen automatisch alle Einheiten ab, die nicht den vorgegebenen Spezifikationen entsprechen. Dieses automatisierte Qualitätssicherungssystem arbeitet kontinuierlich und gewährleistet eine gleichbleibende Produktqualität während längerer Produktionsläufe.

Die Integration von Qualitätssicherungsfunktionen in die Abfüllmaschine liefert zudem wertvolle Daten für die Prozessoptimierung und die Einhaltung behördlicher Vorschriften. Detaillierte Produktionsaufzeichnungen können automatisch erstellt werden, um Rückverfolgbarkeitsanforderungen zu unterstützen und eine schnelle Reaktion auf qualitätsrelevante Probleme zu ermöglichen.

Kostenwirksame Maßnahmen

Verminderte Produktverschwendung

Die präzise Steuerung, die von Füllmaschinen angeboten wird, reduziert erheblich den Produktverlust im Vergleich zu manuellen Abfüllvorgängen. Durch das Vermeiden von Überfüllungen und die Minimierung von Verschüttungen können Hersteller über die Zeit beträchtliche Mengen an Produkt einsparen. Diese Reduzierung von Abfall ist besonders wertvoll bei der Verarbeitung teurer Materialien oder Produkte mit strengen Handhabungsanforderungen.

Zusätzlich verfügen moderne Füllmaschinen häufig über Produktrückgewinnungssysteme, die während der Anlagenreinigung oder Umrüstvorgänge verloren gegangenes Produkt zurückgewinnen und wiederverwenden können. Diese Funktion verbessert die Kosteneffizienz weiter und unterstützt Initiativen zur Umweltverträglichkeit.

Niedrigere langfristige Betriebskosten

Obwohl die anfänglichen Investitionskosten für eine Füllmaschine erheblich sein können, bieten die langfristigen Kostenvorteile häufig eine attraktive Rendite. Geringere Personalkosten, verbesserte Effizienz und reduzierte Abfallmengen tragen zu niedrigeren Produktionskosten pro Einheit bei. Zudem führen die Langlebigkeit und Zuverlässigkeit moderner Füllmaschinen zu weniger Ausfallzeiten für Reparaturen und Wartung, was stabilere Produktionsabläufe ermöglicht.

Die Energieeffizienz zeitgenössischer Füllmaschinen trägt ebenfalls zu Kosteneinsparungen bei. Viele Modelle verfügen über energiesparende Funktionen und optimieren den Energieverbrauch während des Betriebs, wodurch die Energiekosten gesenkt und gleichzeitig die Ziele der ökologischen Nachhaltigkeit unterstützt werden.

Vielseitigkeit und Anpassungsfähigkeit

Mehrere Produktkompatibilität

Moderne Füllmaschinen sind so konzipiert, dass sie eine breite Palette von Produkten mit unterschiedlichen Viskositäten, Temperaturen und chemischen Eigenschaften verarbeiten können. Diese Vielseitigkeit ermöglicht es Herstellern, die gleiche Ausrüstung für mehrere Produktlinien zu nutzen und somit die Rendite ihrer Investition zu maximieren. Schnellwechselkomponenten und einfach verstellbare Einstellungen ermöglichen einen schnellen Produktwechsel mit minimaler Stillstandszeit.

Die Fähigkeit, verschiedene Behältergrößen und -typen zu verarbeiten, erhöht die Vielseitigkeit der Füllmaschinen weiter. Viele Systeme können schnell an unterschiedliche Behälterformen, -größen und -materialien angepasst werden, wodurch Flexibilität bei sich ändernden Marktanforderungen oder der Einführung neuer Produktvarianten gewährleistet ist.

Skalierbare Lösungen

Wenn Unternehmen wachsen, können Abfüllmaschinen häufig aktualisiert oder modifiziert werden, um steigende Produktionsanforderungen zu bewältigen. Modulare Konstruktionen ermöglichen die Hinzufügung neuer Funktionen oder eine Kapazitätserweiterung, ohne dass ein kompletter Systemersatz erforderlich ist. Diese Skalierbarkeit schützt die anfängliche Investition und bietet gleichzeitig einen Weg für zukünftiges Wachstum.

Die Integrationsfähigkeit moderner Abfüllmaschinen ermöglicht es, sie problemlos in bestehende Produktionslinien einzubinden oder mit anderen automatisierten Systemen zu verbinden. Diese Anpassungsfähigkeit stellt sicher, dass die Abfüllmaschine gemeinsam mit anderen Produktionstechnologien weiterentwickelt werden kann und weiterhin sich ändernden geschäftlichen Anforderungen gerecht wird.

Häufig gestellte Fragen

Wie lange dauert es, die Investition in eine Abfüllmaschine wieder zurückzuverdienen?

Die Amortisationsdauer für eine Füllmaschine liegt typischerweise zwischen 12 und 24 Monaten, abhängig von Faktoren wie Produktionsvolumen, Arbeitskosten und der aktuellen betrieblichen Effizienz. Viele Hersteller berichten von kürzeren Amortisationszeiträumen aufgrund sofortiger Verbesserungen der Produktivität und einer Verringerung von Abfall.

Welche Wartungsanforderungen sind bei einer Füllmaschine zu erwarten?

Moderne Füllmaschinen erfordern regelmäßige vorbeugende Wartung, einschließlich Reinigung, Kalibrierung und Komponenteninspektion. Diese Wartungsarbeiten sind jedoch im Allgemeinen unkompliziert und können während geplanter Stillstandszeiten durchgeführt werden. Viele Hersteller bieten Predictive-Maintenance-Programme und Fernüberwachung an, um unerwartete Störungen zu minimieren.

Können Füllmaschinen sowohl flüssige als auch viskose Produkte verarbeiten?

Ja, viele Füllmaschinen sind so konzipiert, dass sie Produkte mit unterschiedlichen Viskositäten verarbeiten können. Unterschiedliche Füllmechanismen und Düsenkonstruktionen können eingesetzt werden, um dünne Flüssigkeiten ebenso zu handhaben wie dicke Pasten. Einige Maschinen bieten austauschbare Komponenten, um die Leistung für bestimmte Produkttypen zu optimieren.

Welche Sicherheitsmerkmale sind in modernen Füllmaschinen enthalten?

Moderne Füllmaschinen verfügen über zahlreiche Sicherheitsmerkmale, darunter Notausschaltsysteme, Verriegelungssicherungen, Drucküberwachung und automatische Abschaltmechanismen. Diese Systeme schützen sowohl Bediener als auch Produkte und gewährleisten die Einhaltung industrieller Sicherheitsvorschriften.

Inhaltsverzeichnis

- Steigerung der Produktionseffizienz durch automatisierte Fülllösungen

- Erhöhte Produktionshöhe und Effizienz

- Überlegene Genauigkeit und Konsistenz

- Kostenwirksame Maßnahmen

- Vielseitigkeit und Anpassungsfähigkeit

-

Häufig gestellte Fragen

- Wie lange dauert es, die Investition in eine Abfüllmaschine wieder zurückzuverdienen?

- Welche Wartungsanforderungen sind bei einer Füllmaschine zu erwarten?

- Können Füllmaschinen sowohl flüssige als auch viskose Produkte verarbeiten?

- Welche Sicherheitsmerkmale sind in modernen Füllmaschinen enthalten?