Moderne Fertigungsanlagen erfordern Präzision, Geschwindigkeit und Zuverlässigkeit bei Flüssigkeitsfülloperationen. In der heutigen wettbewerbsintensiven Landschaft müssen Produktionslinien eine maximale Durchsatzleistung erzielen und gleichzeitig konstante Qualitätsstandards einhalten. Die lineare Füllmaschine hat sich als Schlüsseltechnologie für Hochgeschwindigkeits-Füllanwendungen in zahlreichen Branchen etabliert, von der Pharmazie und Kosmetik bis hin zur Lebensmittel- und Getränkeproduktion. Diese hochentwickelten Systeme bieten eine beispiellose Effizienz und Genauigkeit, die sie für Hersteller, die ihre Produktionskapazitäten optimieren möchten, unverzichtbar machen.

Die Architektur linearer Füllsysteme unterscheidet sich grundlegend von rotierenden Alternativen und bietet klare Vorteile für bestimmte Produktionsanforderungen. Im Gegensatz zu Systemen mit Kreisbewegung bewegen lineare Maschinen Behälter in einer geraden Linie, wodurch eine einfachere Integration in bestehende Förderanlagen und Verpackungslinien ermöglicht wird. Dieses Konstruktionsprinzip schafft Möglichkeiten für erhöhte Flexibilität bei der Produktionsanlage und Wartungsverfahren. Der geradlinige Ansatz ermöglicht zudem einen besseren Zugang und eine verbesserte Sichtbarkeit für Bediener während des Produktionsbetriebs, was zu einer verbesserten Qualitätskontrolle und Fehlerbehebung beiträgt.

Kernkonzepte und ingenieurtechnische Exzellenz

Strukturelle Basis und mechanische Präzision

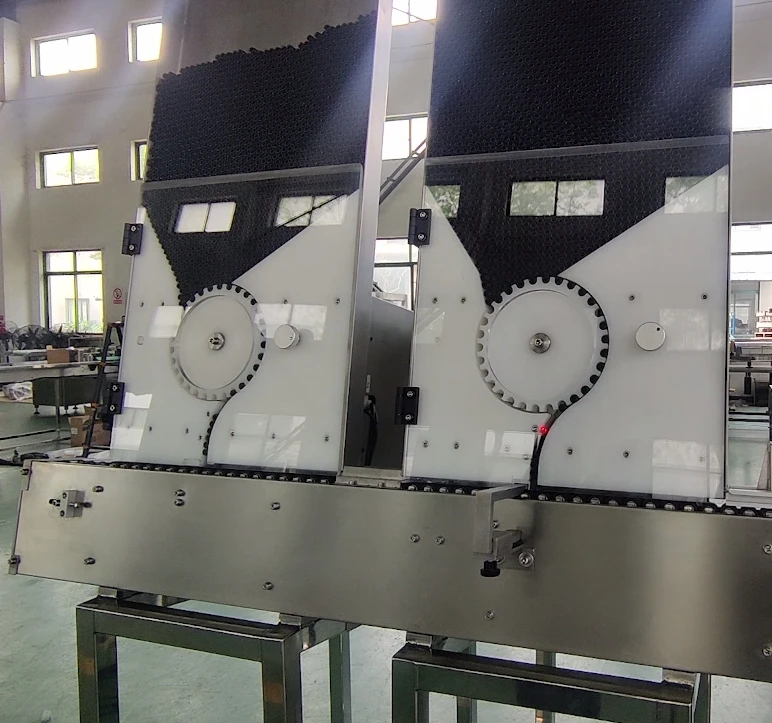

Das mechanische Fundament einer linear aufgebauten Abfüllmaschine basiert auf einer robusten Stahlkonstruktion und präzisionsgefertigten Komponenten, die eine langfristige Zuverlässigkeit gewährleisten. Das Rahmenkonzept beinhaltet Schwingungsdämpfungselemente und Kompensation der Wärmeausdehnung, um unter wechselnden Betriebsbedingungen die Genauigkeit aufrechtzuerhalten. Zu den kritischen Komponenten wie Abfüllventilen, pneumatischen Zylindern und Servomotoren zählen die präzisionsgeschliffenen Montageflächen, die eine gleichbleibende Positionierung und geringen Verschleiß über längere Betriebszeiten hinweg sicherstellen. Der modulare Aufbau ermöglicht einen einfachen Austausch von Komponenten und Systemerweiterungen, ohne dass eine komplette Stilllegung der Linie erforderlich ist.

Hochentwickelte Lager- und Linearführungen sorgen für eine gleichmäßige, reibungslose Bewegung während des gesamten Füllzyklus, reduzieren mechanische Belastungen und verlängern die Lebensdauer der Komponenten. Die Verwendung von hochwertigem Edelstahl gewährleistet die Verträglichkeit mit aggressiven Reinigungschemikalien und Desinfektionsverfahren, wie sie in pharmazeutischen und lebensmitteltechnischen Anwendungen erforderlich sind. Präzisionsgefertigte Toleranzen halten konstante Füllmengen aufrecht und minimieren Produktverluste, was zu einer höheren Gesamtproduktionseffizienz und Kostensenkung beiträgt.

Steuerungssystemintegration und Automatisierung

Moderne lineare Abfüllmaschinen verfügen über hochentwickelte speicherprogrammierbare Steuerungen, die eine präzise Zeitsteuerung und Systemkoordination ermöglichen. Die Steuerungsarchitektur erlaubt die Echtzeitüberwachung kritischer Parameter wie Füllvolumen, Abfüllgeschwindigkeit, Behälterpositionierung und Systemdiagnosen. Fortschrittliche Mensch-Maschine-Schnittstellen bieten eine intuitive Bedienung und umfassende Datenaufzeichnungsfunktionen, die die Qualitätssicherung und die Einhaltung behördlicher Vorschriften unterstützen. Die Steuerungsarchitektur ermöglicht die Integration in Enterprise-Ressourcenplanungs- und Fertigungsexekutionssysteme für ein nahtloses Produktionsmanagement.

Die Servomotorentechnologie ermöglicht eine außergewöhnliche Positionssteuerung und Wiederholgenauigkeit bei Füllventilen und Behälterhandhabungsmechanismen. Frequenzumrichter erlauben eine präzise Drehzahlregelung und Energieoptimierung bei unterschiedlichen Produktionsanforderungen. Das Steuerungssystem umfasst Sicherheitsverriegelungen und Notausschaltfunktionen, die Bediener und Ausrüstung schützen und gleichzeitig die Produktion kontinuierlich sicherstellen. Fernwartungsfunktionen ermöglichen die vorausschauende Wartungsplanung sowie schnelle Fehlerbehebung durch den Gerätehersteller.

Leistungsmerkmale für Hochgeschwindigkeitsbetrieb

Durchsatzoptimierung und Zykluszeitreduzierung

Lineare Füllmaschinen zeichnen sich in Hochgeschwindigkeitsanwendungen durch optimiertes mechanisches Design und fortschrittliche Steuerungsalgorithmen aus. Die geradlinige Konfiguration eliminiert die Beschleunigungs- und Verzögerungskräfte, die mit einer Drehbewegung verbunden sind, wodurch eine schnellere Behälterpositionierung und kürzere Taktzeiten ermöglicht werden. Mehrere Füllstationen können gleichzeitig arbeiten, ohne durch die mechanischen Einschränkungen einer Kreisbewegung beeinträchtigt zu werden, was höhere Durchsatzraten bei gegebenem Platzbedarf ermöglicht. Der lineare Ansatz erleichtert zudem die einfachere Integration mehrerer Produktlinien und den Wechsel zwischen verschiedenen Behältergrößen, ohne dass umfangreiche mechanische Umbauten erforderlich sind.

Fortgeschrittene Zeitsteuersysteme koordinieren die Ankunft der Behälter, den Betrieb der Füllventile und die Produktabgabe mit mikrosekundengenauer Präzision. Diese hohe Genauigkeit bei der Zeitsteuerung minimiert die Fülldauer und gewährleistet gleichzeitig die Zuverlässigkeit bei unterschiedlichen Behältergrößen und Produktviskositäten. Die Möglichkeit, mehrere Füllköpfe unabhängig voneinander zu betreiben, ermöglicht eine flexible Produktion und reduziert Stillstandszeiten während des Wechsels. Algorithmen zur Geschwindigkeitsoptimierung passen die Betriebsparameter automatisch anhand der Produkteigenschaften und Qualitätsanforderungen an.

Präzisionsfülltechnologie und Mengensteuerung

Moderne Füllventiltechnologie gewährleistet eine gleichmäßige Volumenabgabe über alle Hochgeschwindigkeitsbetriebszyklen hinweg. Kolbenpumpen mit positiver Verdrängung, servogesteuerte Kolbensysteme und Zeit-Druck-Füllverfahren ermöglichen eine präzise Mengensteuerung unabhängig von Schwankungen der Produktionsgeschwindigkeit. Elektronische Durchflussmessgeräte und gewichtsbasierte Rückkopplungssysteme erlauben die Echtzeit-Überprüfung des Füllvolumens sowie automatische Anpassungen. Die Präzisionsfülltechnologie hält den Variationskoeffizienten unterhalb der branchenüblichen Standards, selbst bei maximaler Durchsatzleistung.

Mehrere Fülltechnologien können in einer einzigen lineare Füllmaschine plattform integriert werden, um unterschiedliche Produktparameter und Behälteranforderungen zu berücksichtigen. Tauchdüsen verhindern Schaumbildung bei kohlensäurehaltigen Getränken, während Füllverfahren von unten das Produkt bei empfindlichen Formulierungen schonen. Tropfstopp-Mechanismen und Düsenreinigungssysteme gewährleisten die Produktqualität und verhindern Kreuzkontaminationen zwischen Produktionsläufen.

Industrielle Anwendungen und Vielseitigkeit

Pharmazeutische und Gesundheitswesen Produktion

Die pharmazeutische Industrie ist stark auf lineare Abfüllmaschinen für sterile Flüssigprodukte wie Injektionen, orale Lösungen und topische Zubereitungen angewiesen. Die saubere Konstruktionsarchitektur und glatten Oberflächen erleichtern gründliche Reinigungs- und Sterilisationsverfahren, die in aseptischen Produktionsumgebungen erforderlich sind. Die Einhaltung der aktuellen Anforderungen guter Herstellpraxis wird durch detaillierte Dokumentationsfunktionen, Chargen-Rückverfolgungssysteme und Validierungsprotokolle erreicht, die in die Steuerungsarchitektur integriert sind. Die lineare Anordnung bietet eine hervorragende Sichtbarkeit für Qualitätsinspektionen und die Überwachung der regulatorischen Einhaltung.

Spezialisierte Funktionen für pharmazeutische Anwendungen umfassen die Integration in Isolatoren, CIP-Systeme (Cleaning-in-Place) und Kompatibilität mit SIP-Sterilisation (Sterilization-in-Place). Das mechanische Design unterstützt verschiedene Behältertypen wie Fläschchen, Ampullen, Flaschen und Spritzen mit minimalem Rüstaufwand. Präzise Füllfunktionen gewährleisten eine genaue Dosierung bei kritischen Arzneimitteln und bewahren gleichzeitig die Sterilität während des gesamten Produktionsprozesses. Fortschrittliche Überwachungssysteme erfassen Umgebungsbedingungen und erstellen umfassende Audit-Trails für behördliche Zulassungsunterlagen.

Kosmetik- und Körperpflegeproduktion

Kosmetikhersteller profitieren von der Vielseitigkeit und Präzision linearer Füllsysteme für Produkte, die von Parfüms und Lotionen bis hin zu Shampoos und Flüssigseifen reichen. Die Fähigkeit, unterschiedliche Viskositäten und schaumbildende Produkte zu verarbeiten, macht lineare Maschinen ideal für vielfältige kosmetische Formulierungen. Die Flexibilität hinsichtlich Behältern ermöglicht einzigartige Verpackungsdesigns und anspruchsvolle Präsentationsanforderungen, wie sie im Kosmetikbereich üblich sind. Die schonende Produktführung verhindert die Zerstörung empfindlicher Inhaltsstoffe und erhält die optische Qualität des Produkts während des gesamten Füllprozesses.

Spezialisierte Düsenentwürfe verhindern die Einschließung von Luft und die Bildung von Schaum, die das Produktaussehen und die Leistung beeinträchtigen könnten. Multifunktionsfähigkeiten ermöglichen die effiziente Herstellung von Produktvarianten und saisonalen Formulierungen, ohne dass umfangreiche Linienmodifikationen erforderlich sind. Die Präzisionssteuerungssysteme halten konstante Füllstände aufrecht, die für die anspruchsvolle Präsentation von Kosmetika und die Zufriedenheit der Verbraucher entscheidend sind. Die Integration mit Verschließ- und Etikettiergeräten schafft komplette Verpackungslösungen für Kosmetikproduktionslinien.

Wirtschaftliche Vorteile und Rendite der Investition

Produktions-effizienz und Kostenoptimierung

Lineare Füllmaschinen bieten erhebliche wirtschaftliche Vorteile durch reduzierte Personalanforderungen und erhöhte Produktionsleistung. Der automatisierte Betrieb minimiert direkte Arbeitskosten, verbessert die Konsistenz und verringert das Potenzial menschlicher Fehler. Das modulare Konstruktionskonzept ermöglicht eine schrittweise Kapazitätserweiterung, wenn die Produktionsanforderungen steigen, schützt so die anfänglichen Investitionen in die Ausrüstung und bietet Skalierungsoptionen. Energiesparende Servomotorentechnologie und ein optimiertes mechanisches Design senken die Betriebskosten im Vergleich zu herkömmlichen Füllverfahren.

Durch die präzise Befüllungssteuerung verringerte Produktverluste wirken sich direkt auf die Produktionskosten und Gewinnmargen aus. Die Fähigkeit, enge Befülltoleranzen zu erreichen, minimiert Überfüllungen und gewährleistet gleichzeitig die Einhaltung gesetzlicher Vorschriften sowie Kundenzufriedenheit. Schnelle Umrüstmöglichkeiten maximieren die Nutzzeit und senken die Rüstkosten beim Wechsel zwischen Produkten oder Behältergrößen. Umfassende Diagnosesysteme minimieren ungeplante Ausfallzeiten und reduzieren Wartungskosten durch vorbeugende Wartungsfunktionen.

Vorteile bei Qualitätssicherung und Compliance

Die inhärente Präzision und Wiederholgenauigkeit von linearen Abfüllmaschinen trägt zu einer verbesserten Qualitätssicherung und besseren Einhaltung gesetzlicher Vorschriften bei. Automatisierte Datenerfassung und Funktionen zur statistischen Prozesssteuerung ermöglichen eine umfassende Dokumentation für Qualitätsmanagementsysteme. Die gleichbleibende Abfülleistung reduziert qualitätsbedingte Kosten, einschließlich Nacharbeit, Kundenreklamationen und regulatorische Probleme. Die Integration in Qualitätskontrollsysteme ermöglicht die Echtzeitüberwachung und sofortige Korrekturmaßnahmen bei Prozessabweichungen.

Validierungs- und Qualifizierungsverfahren werden durch standardisierte Steuerungssysteme und umfassende Dokumentationspakete der Gerätehersteller vereinfacht. Das mechanische Design ermöglicht eine gründliche Reinigungsvalidierung und mikrobiologische Untersuchungen, die für regulierte Industrien erforderlich sind. Audit-Trail-Funktionen und elektronische Chargenunterlagen unterstützen die Einhaltung gesetzlicher Vorschriften und reduzieren den administrativen Aufwand im Zusammenhang mit manuellen Dokumentationssystemen.

FAQ

Welche wesentlichen Vorteile bieten lineare Füllmaschinen im Vergleich zu Rotationssystemen?

Lineare Füllmaschinen bieten mehrere deutliche Vorteile, darunter eine einfachere Integration in bestehende Förderanlagen, besseren Zugang für Bediener bei Wartung und Qualitätskontrolle, ein vereinfachtes mechanisches Design, das die Komplexität verringert, sowie die Möglichkeit, unterschiedliche Behältergrößen mit minimalen Anpassungen zu verarbeiten. Die geradlinige Konfiguration eliminiert die Zentrifugalkräfte, die in rotierenden Systemen auftreten, wodurch sie ideal für empfindliche Behälter und produktschaumempfindliche Produkte sind. Zudem benötigen lineare Systeme typischerweise weniger Bodenfläche und bieten mehr Flexibilität für zukünftige Erweiterungen oder Modifikationen.

Wie gewährleisten lineare Füllmaschinen Genauigkeit bei hohen Geschwindigkeiten?

Hohe Genauigkeit bei hohen Geschwindigkeiten wird durch fortschrittliche Servomotor-Regelsysteme erreicht, die präzise Zeitsteuerung und Positionierung ermöglichen, durch ausgeklügelte Füllventiltechnologie, die Geschwindigkeitsschwankungen ausgleicht, durch Echtzeit-Überwachungssysteme, die Abweichungen sofort erkennen und korrigieren, sowie durch ein optimiertes mechanisches Design, das Vibrationen und mechanische Toleranzen minimiert. Elektronische Rückkopplungssysteme überwachen kontinuierlich die Füllmengen und passen Parameter automatisch an, um die Sollvorgaben unabhängig von Schwankungen der Produktionsgeschwindigkeit beizubehalten.

Welche Wartungsanforderungen sind typisch für lineare Füllmaschinen?

Die regelmäßige Wartung umfasst tägliche Reinigungs- und Desinfektionsverfahren, die periodische Kalibrierung von Füllsystemen und Sensoren, die Schmierung mechanischer Komponenten gemäß den Herstellerspezifikationen sowie den Austausch von Verschleißteilen wie Dichtungen und Dichtscheiben in vorgesehenen Intervallen. Vorbeugende Wartungsprogramme beinhalten typischerweise monatliche Prüfungen der Servomotoren, vierteljährliche Sicherungen des Steuerungssystems und jährliche umfassende Systemvalidierungen. Die meisten modernen Systeme liefern Diagnosewarnungen und Wartungsplanungen, um die Betriebszeit zu optimieren und unerwartete Ausfälle zu vermeiden.

Können lineare Abfüllmaschinen gleichzeitig mehrere Produkttypen verarbeiten?

Ja, moderne lineare Abfüllmaschinen können mit mehreren Produktspeisesystemen und unabhängigen Abfüllstationen ausgestattet werden, um gleichzeitig verschiedene Produkte zu verarbeiten. Diese Fähigkeit erfordert sorgfältige konstruktive Überlegungen hinsichtlich der Produkttrennung, Reinigungsprotokolle und Umstellverfahren, um Kreuzkontaminationen zu vermeiden. Mehrprodukt-Systeme verfügen typischerweise über dedizierte Produktwege, separate Steuerzonen und automatisierte Reinigungszyklen für jede Produktlinie. Die Flexibilität macht diese Systeme ideal für die Auftragsfertigung und Betriebe, die mehrere Produktvarianten herstellen.

Inhaltsverzeichnis

- Kernkonzepte und ingenieurtechnische Exzellenz

- Leistungsmerkmale für Hochgeschwindigkeitsbetrieb

- Industrielle Anwendungen und Vielseitigkeit

- Wirtschaftliche Vorteile und Rendite der Investition

-

FAQ

- Welche wesentlichen Vorteile bieten lineare Füllmaschinen im Vergleich zu Rotationssystemen?

- Wie gewährleisten lineare Füllmaschinen Genauigkeit bei hohen Geschwindigkeiten?

- Welche Wartungsanforderungen sind typisch für lineare Füllmaschinen?

- Können lineare Abfüllmaschinen gleichzeitig mehrere Produkttypen verarbeiten?