درک بهرهوری در تولید مدرن از طریق راهحلهای خودکار

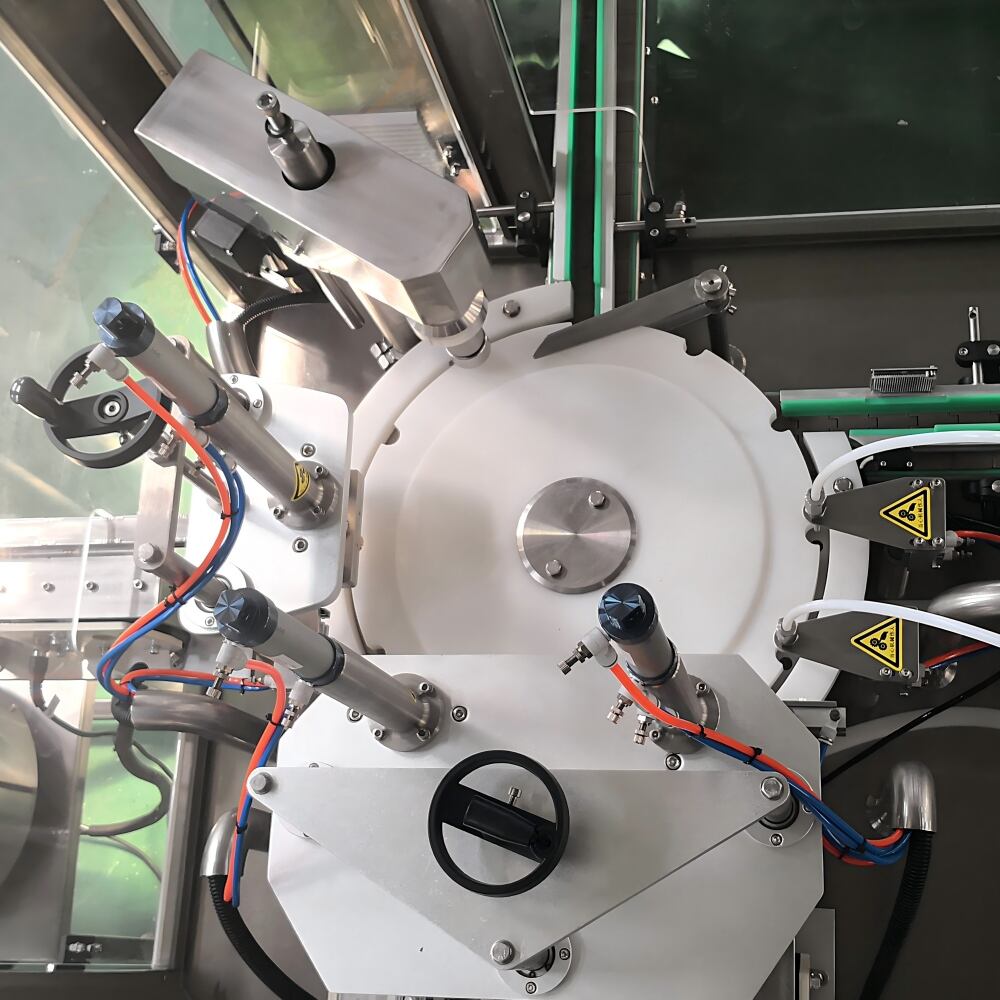

در محیط پرتلاطم امروزی تولید، کارایی تنها یک اصطلاح مود نیست – بلکه کلید بقاست و رشد. در قلب بسیاری از خطوط تولید موفق، ماشین پر کردن دستگاه پرکن، یک دستگاه پیچیده است که نحوه برخورد تولیدکنندگان با محصولات مایع، نیمهمایع و پودری را متحول کرده است. این راهحل اتوماتیک در صنایع مختلف از جمله مواد غذایی و نوشیدنی، داروسازی و آرایشی بهداشتی ضروری شده است و دقت، سرعت و قابلیت اطمینانی فراهم میکند که فرآیندهای دستی به سادگی نمیتوانند به آن دست یابند.

تأثیر دستگاه پرکن بسیار فراتر از پر کردن ساده ظرفها است. این سیستمها سرمایهگذاری حیاتی هستند که میتوانند عملیات تولید را متحول کنند، بهرهوری را افزایش دهند و کیفیتی ثابت ارائه دهند که استانداردهای سختگیرانه صنعت را برآورده میکند. هنگامی که مزایای چندوجهی این دستگاهها را بررسی میکنیم، متوجه خواهیم شد که چگونه منظر تولید را تغییر داده و به تعالی عملیاتی دست یافتهاند.

مزایای اصلی پیادهسازی فناوری ماشین پرکن

افزایش سرعت و خروجی تولید

هنگامی که تولیدکنندگان یک ماشین پرکن را در خط تولید خود ادغام میکنند، یکی از بهبودهای فوری و قابل توجه، افزایش چشمگیر سرعت تولید است. ماشینهای پرکن مدرن میتوانند صدها یا حتی هزاران واحد را در هر ساعت با دقت قابل توجهی پردازش کنند. این قابلیت عبور بالا به تولیدکنندگان اجازه میدهد تا تقاضای رو به رشد را بدون قربانی کردن کیفیت یا دقت برآورده کنند.

ماهیت خودکار این سیستمها به این معنی است که آنها میتوانند با حداقل توقف بهصورت مداوم کار کنند و سطح تولید ثابتی را در طول کل شیفتهای تولید حفظ نمایند. برخلاف فرآیندهای پرکردن دستی که تحت تأثیر خستگی و تغییرات انسانی قرار دارند، یک ماشین پرکن سرعت و دقت خود را از ساعتی به ساعت دیگر حفظ میکند و منجر به حجم تولید روزانه بسیار بالاتری میشود.

کاهش هزینههای نیروی انسانی و خطای انسانی

اجرا کردن دستگاه پرکننده بهطور قابل توجهی نیاز به نیروی کار دستی در فرآیند پرکردن را کاهش میدهد. هرچند اپراتورهای ماهر همچنان برای نظارت و کنترل کیفیت ضروری هستند، اما اتوماسیون فرآیند پرکردن باعث میشود تعداد کمتری کارگر برای انجام وظایف پایهای پرکردن مورد نیاز باشد. این امر نه تنها منجر به صرفهجویی مستقیم در هزینههای نیروی کار میشود، بلکه خطر آسیبهای ناشی از استرس تکراری مرتبط با عملیات دستی پرکردن را نیز به حداقل میرساند.

خطای انسانی که میتواند منجر به سطوح نامنظم پرکردن، ریزش و هدررفت محصول شود، تقریباً با سیستمهای پرکننده اتوماتیک حذف میشود. مکانیزمهای کنترل دقیق در دستگاههای پرکننده مدرن تضمین میکنند که هر ظرف دقیقاً مقدار صحیح محصول را دریافت کند، که این امر باعث کاهش ضایعات و بهبود کارایی کلی میشود.

مزایای فنی سیستمهای پرکننده مدرن

کنترل دقیق و دقت

دستگاههای نوین پرکننده مجهز به سنسورها و سیستمهای کنترل پیشرفتهای هستند که دقت بیسابقهای در توزیع محصولات فراهم میکنند. این سیستمهای پیچیده قادر به حفظ تحمل پرکردن در حد کسری از میلیلیتر هستند و کیفیت ثابت محصول و انطباق با الزامات مقرراتی را تضمین میکنند. کنترل دقیق به جنبههای مختلف فرآیند پرکردن از جمله تنظیم نرخ جریان و موقعیتگیری ظرف گسترش مییابد.

قابلیت تنظیم دقیق پارامترهای پرکردن به تولیدکنندگان اجازه میدهد تا با زمان تغییر خط تولید بسیار کم، با ویسکوزیتههای مختلف محصول و اندازههای ظرف برخورد کنند. این انعطافپذیری دستگاههای پرکننده را به ابزاری ارزشمند برای تولیدکنندگانی تبدیل میکند که چندین خط تولید دارند یا نیاز به تغییر مکرر مشخصات تولید خود دارند.

ادغام با فناوری های صنعت ۴.۰

دستگاههای پرکننده مدرن به طور فزایندهای با ویژگیهای هوشمندی تجهیز شدهاند که با اصول صنعت ۴٫۰ هماهنگ است. این دستگاهها قادر به جمعآوری و تحلیل دادهها در زمان واقعی هستند و بینشهای ارزشمندی در مورد کارایی تولید، نیازهای نگهداری و معیارهای کنترل کیفیت فراهم میکنند. قابلیتهای یکپارچهسازی به تولیدکنندگان اجازه میدهد تا عملیات پرکردن خود را با سیستمهای اجرای تولید (MES) و پلتفرمهای برنامهریزی منابع سازمانی (ERP) در سطح گستردهتری اتصال دهند.

رویکرد مبتنی بر داده، زمانبندی نگهداری پیشبینانه را ممکن میسازد و باعث کاهش توقفهای غیرمنتظره و بهینهسازی عملکرد ماشین آلات میشود. علاوه بر این، قابلیت نظارت از راه دور به تیمهای فنی امکان میدهد تا مشکلات را سریعاً شناسایی کرده و آنها را حل کنند و به این ترتیب کارایی عملیاتی بالا حفظ شود.

تأثیر عملیاتی بر فرآیندهای تولید

جریانهای کاری تولید بهینهشده

معرفی دستگاه پرکن بهطور بنیادین جریان کار تولید را متحول میکند. این سیستمها میتوانند بهصورت یکپارچه با سیستمهای نوار نقاله موجود، دستگاههای درببندی و تجهیزات برچسبزنی ترکیب شوند تا یک خط تولید مداوم و خودکار ایجاد کنند. عملکرد هماهنگ این اجزا، گلوگاهها را حذف کرده و نیاز به دستزدن میانی به محصول را کاهش میدهد.

جریان کار بهینهشده تنها به ایستگاه پرکن محدود نمیشود. سیستمهای پرکن خودکار را میتوان طوری برنامهریزی کرد که با فرآیندهای بالادستی و پاییندستی هماهنگ شوند و جریان روان مواد و استفاده بهینه از منابع را در سراسر چرخه تولید تضمین کنند.

تضمین کیفیت و رعایت مقررات

کنترل کیفیت در تولید بسیار حیاتی است و دستگاههای پرکننده نقش مهمی در حفظ کیفیت مداوم محصول دارند. سیستمهای داخلی بازرسی میتوانند سطح پرکردن، ظروف آسیبدیده و درست بودن درپوش را نظارت کنند، همه اینها در حالی که سرعت تولید حفظ میشود. این بررسیهای کیفی به صورت زمان واقعی انجام میشوند و امکان اقدام فوری در صورت نیاز را فراهم میکنند.

دستگاههای پرکننده مدرن همچنین به تولیدکنندگان کمک میکنند تا الزامات نظارتی شدیدتر را برآورده کنند. امکان ثبت دقیق اسناد تولید، از جمله وزن پرکردن، سرعتها و معیارهای کیفیت، اسناد انطباق و اقدامات ردیابی را پشتیبانی میکند.

نکات مربوط به بازده سرمایه گذاری

مزایای هزینه ای بلندمدت

اگرچه سرمایهگذاری اولیه در ماشین پرکن ممکن است قابل توجه باشد، اما مزایای مالی بلندمدت اغلب هزینه را توجیه میکند. کاهش هزینههای نیروی کار، حداقل شدن ضایعات محصول و افزایش ظرفیت تولید، به بازده مثبت سرمایهگذاری کمک میکنند. دوام و قابلیت اطمینان ماشینهای پرکن مدرن، همراه با نگهداری مناسب، عملکردی کارآمد را برای سالها تضمین میکند.

سازندگان از کاهش هزینههای نگهداری موجودی نیز بهرهمند میشوند، زیرا سیستمهای پرکن خودکار امکان برنامهریزی دقیقتر تولید و توانایی تولید به موقع (just-in-time) را فراهم میکنند. ثبات در خروجی به بهینهسازی مدیریت زنجیره تأمین و کاهش نیاز به انبارداری کمک میکند.

رقابت در بازار و پتانسیل رشد

سرمایهگذاری در ماشین پرکن، تولیدکنندگان را در موقعیت بهتری برای رقابت موثرتر در بازارهای خود قرار میدهد. امکان انجام حجمهای بزرگتر تولید همراه با حفظ کیفیت، به شرکتها اجازه میدهد تا قراردادهای بزرگتری را بپذیرند و حضور خود را در بازار گسترش دهند. انعطافپذیری در تنظیم سریع پارامترهای تولید نیز به تولیدکنندگان امکان میدهد تا به سرعت به تغییرات تقاضای بازار پاسخ دهند.

تواناییهای تولیدی افزایشیافتهای که ماشینهای پرکن فراهم میکنند، به تولیدکنندگان امکان میدهد تا خطوط تولید جدید و گزینههای بستهبندی نوینی را مورد بررسی قرار دهند و فرصتهایی برای رشد و تنوعبخشی به کسبوکار ایجاد کنند. این مزیت فناورانه میتواند بهویژه در بازارهایی که سرعت عرضه به بازار و چابکی تولید از عوامل رقابتی مهمی محسوب میشوند، ارزش زیادی داشته باشد.

سوالات متداول

ماشینهای پرکن چه نوع محصولاتی را میتوانند پردازش کنند؟

دستگاههای پرکننده میتوانند طیف وسیعی از محصولات را شامل مایعات، نیممایعات، پودرها و دانهها پر کنند. دستگاههای مدرن قابلیت تنظیم برای ویسکوزیتهها و ویژگیهای مختلف محصول را دارند و به همین دلیل در صنایع مختلفی از جمله مواد غذایی و نوشیدنی تا شیمیایی و دارویی کاربرد دارند.

چقدر زمان میبرد تا بازگشت سرمایه از یک دستگاه پرکننده مشاهده شود؟

دوره بازگشت سرمایه معمولاً بین ۱۲ تا ۳۶ ماه متغیر است و به عواملی مانند حجم تولید، هزینههای نیروی کار و کارایی عملیاتی فعلی بستگی دارد. بسیاری از تولیدکنندگان صرفهجویی قابل توجهی در هزینهها را در سال اول پیادهسازی گزارش میدهند.

تولیدکنندگان چه نیازهای نگهداری را باید انتظار داشته باشند؟

اگرچه دستگاههای پرکننده به طور کلی مقاوم و قابل اعتماد هستند، اما به نگهداری منظم از جمله تمیزکاری، کالیبراسیون و بازرسی قطعات نیاز دارند. دستگاههای مدرن اغلب دارای سیستمهای نگهداری پیشبینیکننده هستند که به برنامهریزی فواصل سرویس و کاهش توقفهای غیرمنتظره کمک میکنند.

آیا خطوط تولید موجود را میتوان با فناوری ماشینهای پرکننده جدید ارتقا داد؟

بله، اکثر ماشینهای پرکننده مدرن به گونهای طراحی شدهاند که بتوانند با زیرساخت تولید موجود ادغام شوند. تولیدکنندگان اغلب میتوانند خطوط خود را به صورت مرحلهای ارتقا دهند و با ایستگاه پرکنندگی شروع کرده و در صورت نیاز بتوانند قابلیتهای اتوماسیون را در طول زمان گسترش دهند.