ارتقاء کارایی تولید از طریق راهحلهای خودکار پرکنی

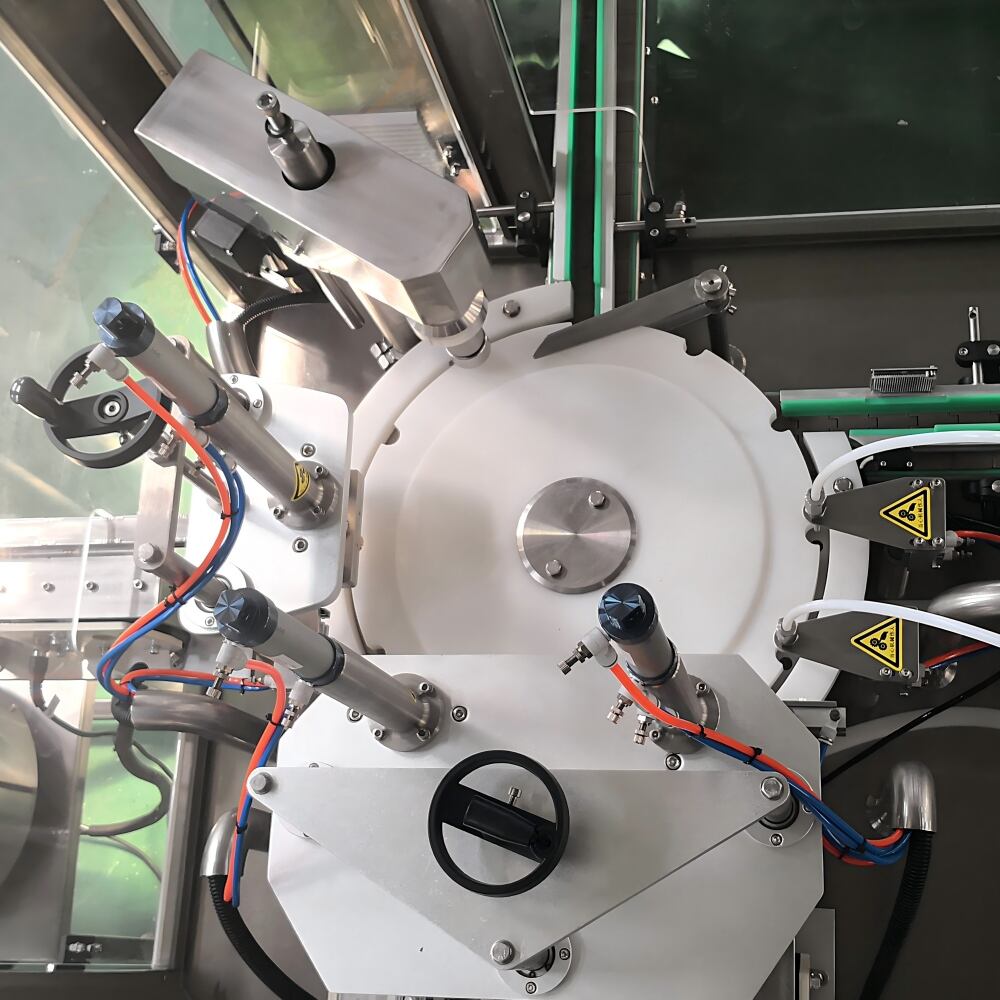

مراکز تولید مدرن همواره به دنبال راههایی برای سادهسازی عملیات و حداکثر کردن بهرهوری هستند. در قلب بسیاری از خطوط تولید موفق، ماشین پر کردن قرار دارد، یک دستگاه نوآورانه که نحوه بستهبندی و آمادهسازی محصولات برای توزیع را متحول کرده است. این سیستمهای پیشرفته در صنایع مختلفی از جمله مواد غذایی و نوشیدنی، داروسازی و آرایشی بهداشتی ضروری شدهاند و سطوح بیسابقهای از دقت، سرعت و قابلیت اطمینان را ارائه میدهند.

ادغام دستگاههای پرکن در فرآیندهای تولید، پیشرفت چشمگیری در فناوری تولید محسوب میشود. این سیستمها نه تنها کارایی عملیاتی را افزایش میدهند، بلکه کیفیت ثابت محصول را تضمین کرده و ضمن کاهش ضایعات و خطاهای انسانی، بهرهوری را نیز بهبود میبخشند. هنگامی که به بررسی مزایای دستگاههای پرکن بپردازیم، خواهیم دید که چگونه آینده تولید صنعتی را متحول کرده و ارزش افزودهای در ابعاد مختلف تجاری ایجاد میکنند.

افزایش سرعت و بهرهوری تولید

نرخهای تولید افزایش یافته

هنگام مقایسهٔ عملیات پرکردن دستی با سیستمهای ماشینهای پرکننده خودکار، تفاوت در سرعت تولید قابل توجه است. یک ماشین پرکننده مدرن میتواند صدها یا حتی هزاران واحد را در هر ساعت بسته به مدل و کاربرد پردازش کند. این افزایش چشمگیر در ظرفیت تولید به تولیدکنندگان اجازه میدهد تا بدون گسترش فضای محل نصب یا افزایش قابل توجه هزینههای عملیاتی، به تقاضای رو به رشد پاسخ دهند.

عملکرد یکنواخت ماشینهای پرکننده، ریتم ثابتی در تولید ایجاد میکند و نوسانات طبیعی و کاهش سرعت ناشی از خستگی که مربوط به پرکردن دستی است را حذف میکند. این سطح از عملکرد پایدار، برنامهریزی قابل پیشبینی تولید و توانایی برنامهریزی بهتر را برای واحدهای تولیدی تضمین میکند.

کاهش نیاز به نیروی کار

اجرا کردن دستگاه پرکننده بهطور قابل توجهی تعداد پرسنل مورد نیاز برای عملیات تولید را کاهش میدهد. در حالی که فرآیندهای سنتی پرکردن دستی ممکن است نیازمند چندین اپراتور با شیفتهای کاری مختلف باشند، یک دستگاه پرکننده تنها اغلب میتواند توسط یک اپراتور آموزشدیده نظارت شود. این کاهش در نیاز به نیروی کار نه تنها هزینههای عملیاتی را کاهش میدهد، بلکه به شرکتها اجازه میدهد نیروی کار خود را به وظایف استراتژیکتری که به تخصص و تصمیمگیری انسانی نیاز دارند، اختصاص دهند.

علاوه بر این، ماهیت خودکار دستگاههای پرکننده باعث کاهش تنش فیزیکی روی کارگران میشود و خطر آسیبهای ناشی از حرکات تکراری و مشکلات مربوط به سلامت در محل کار را کاهش میدهد. این امر منجر به رضایت بیشتر کارکنان و غیبت کمتر آنها میشود و به ثبات کلی عملیاتی کمک میکند.

دقت و یکنواختی برتر

کنترل دقیق صدا

یکی از مهمترین مزایای استفاده از دستگاه پرکن، توانایی آن در حفظ حجم پرکردن بسیار دقیق است. دستگاههای پرکن پیشرفته از سیستمها و کنترلهای اندازهگیری پیچیدهای استفاده میکنند تا اطمینان حاصل شود هر ظرف دقیقاً مقدار مشخصشده محصول را دریافت میکند. این دقت بهویژه در صنایعی که تغییرات جزئی میتواند بر کیفیت محصول یا انطباق با مقررات تأثیر بگذارد، بسیار حیاتی است.

دستگاههای پرکن مدرن میتوانند به نرخ دقت ۹۹٫۹٪ یا بالاتر دست یابند و عملاً مشکلات پرکردن بیش از حد یا کمتر از حد را حذف کنند. این سطح از دقت نه تنها از رضایت مشتری اطمینان میدهد، بلکه به تولیدکنندگان کمک میکند تا مصرف مواد خود را بهینه کرده و ضایعات را کاهش دهند.

ویژگیهای تضمین کیفیت

دستگاههای پرکننده امروزی با ویژگیهای پیشرفته کنترل کیفیت تجهیز شدهاند که هر جنبه از فرآیند پرکردن را نظارت میکنند. سنسورهای داخلی میتوانند ناهنجاریها در سطح پرکردن، موقعیت ظرف و ویژگیهای محصول را تشخیص دهند و بهصورت خودکار هر واحدی را که با مشخصات از پیش تعیینشده مطابقت نداشته باشد، رد کنند. این سیستم کنترل کیفیت خودکار بهصورت مداوم کار میکند و کیفیت ثابت محصول را در طول دورههای طولانی تولید حفظ میکند.

ادغام ویژگیهای تضمین کیفیت درون دستگاه پرکننده همچنین دادههای ارزشمندی برای بهبود فرآیند و انطباق با مقررات فراهم میکند. میتوان بهصورت خودکار سوابق دقیق تولید تولید کرد که الزامات ردیابی را پشتیبانی کرده و پاسخ سریع به هرگونه مشکل مربوط به کیفیت را تسهیل میکند.

عملیات با هزینههای کم

کاهش زباله محصول

کنترل دقیقی که دستگاههای پرکن بهدست میدهند، در مقایسه با عملیات دستی پرکردن، بهطور قابلتوجهی از هدررفت محصول میکاهد. با حذف پرکردن بیش از حد و کاهش ریزش، تولیدکنندگان میتوانند در طول زمان مقادیر قابلتوجهی از محصول را صرفهجویی کنند. این کاهش در هدررفت بهویژه زمانی که با مواد گرانقیمت یا محصولاتی که نیازمند شرایط سخت در دستزنی هستند، بسیار ارزشمند است.

علاوهبراین، دستگاههای پرکن مدرن اغلب شامل سیستمهای بازیابی محصول هستند که میتوانند محصولی را که در غیراینصورت در حین تمیزکردن سیستم یا تغییر خط از دست میرفت، جمعآوری و دوباره استفاده کنند. این ویژگی بهرهوری هزینهها را بیشتر میکند و به اقدامات پایداری زیستمحیطی کمک میکند.

کاهش هزینههای عملیاتی در بلندمدت

اگرچه سرمایهگذاری اولیه در ماشین پرکن ممکن است قابل توجه باشد، اما مزایای هزینهای بلندمدت اغلب بازده سرمایهگذاری جذابی را فراهم میکنند. کاهش هزینههای نیروی کار، بهبود کارایی و حداقلسازی ضایعات، منجر به کاهش هزینههای تولید به ازای هر واحد میشوند. علاوه بر این، دوام و قابلیت اطمینان ماشینهای پرکن مدرن به معنای توقف کمتر برای تعمیر و نگهداری است که نتیجه آن برنامههای تولیدی منظمتر میباشد.

بهرهوری انرژی ماشینهای پرکن معاصر نیز به صرفهجویی در هزینه کمک میکند. بسیاری از مدلها دارای ویژگیهای صرفهجویی در انرژی بوده و مصرف برق را در حین عملیات بهینه میکنند که این امر به کاهش هزینههای خدمات عمومی و حمایت از اهداف پایداری زیستمحیطی کمک میکند.

چندوجهی و انعطافپذیری

سازگاری با محصولات متعدد

دستگاههای پرکننده مدرن به گونهای طراحی شدهاند که بتوانند طیف وسیعی از محصولات با ویسکوزیتهها، دماها و خواص شیمیایی مختلف را مدیریت کنند. این انعطافپذیری به تولیدکنندگان اجازه میدهد تا از یک تجهیزات برای چندین خط تولید استفاده کنند و بازده سرمایهگذاری خود را به حداکثر برسانند. قطعات تعویض سریع و تنظیمات قابل تنظیم آسان، تغییر سریع محصولات را با حداقل توقف امکانپذیر میسازند.

توانایی کار با اندازهها و انواع مختلف ظروف، انعطافپذیری دستگاههای پرکننده را بیشتر میکند. بسیاری از سیستمها را میتوان به سرعت برای کار با اشکال، اندازهها و مواد مختلف ظروف تطبیق داد که این امر انعطافپذیری لازم برای پاسخگویی به تقاضاهای در حال تغییر بازار یا عرضه نسخههای جدید محصول را فراهم میکند.

راهحلهای مقیاسپذیر

با رشد کسبوکارها، اغلب میتوان دستگاههای پرکننده را ارتقا داد یا اصلاح کرد تا به نیازهای افزایشی تولید پاسخ دهند. طراحی ماژولار امکان افزودن ویژگیهای جدید یا گسترش ظرفیت را بدون نیاز به تعویض کامل سیستم فراهم میکند. این مقیاسپذیری به حفظ سرمایه اولیه کمک میکند و در عین حال مسیری برای رشد آینده فراهم میآورد.

قابلیت ادغام دستگاههای پرکننده مدرن نیز اجازه میدهد تا این دستگاهها به راحتی در خطوط تولید موجود گنجانده شوند یا با سایر سیستمهای خودکار متصل گردند. این انعطافپذیری تضمین میکند که دستگاه پرکننده بتواند همراه با سایر فناوریهای تولید پیشرفت کند و به نیازهای در حال تغییر کسبوکار پاسخ دهد.

سوالات متداول

بازگشت سرمایه در یک دستگاه پرکننده چقدر طول میکشد؟

دوره بازگشت سرمایه برای یک ماشین پرکن به طور معمول بین ۱۲ تا ۲۴ ماه متغیر است و به عواملی مانند حجم تولید، هزینههای نیروی کار و کارایی عملیاتی فعلی بستگی دارد. بسیاری از تولیدکنندگان بهبود فوری در بهرهوری و کاهش ضایعات را دلیل دورههای کوتاهتر بازگشت سرمایه ذکر میکنند.

چه نیازهای نگهداریای برای یک ماشین پرکن باید انتظار داشت؟

ماشینهای پرکن مدرن به نگهداری پیشگیرانه منظمی از جمله تمیزکاری، کالیبراسیون و بازرسی قطعات نیاز دارند. با این حال، این نیازهای نگهداری عموماً ساده هستند و میتوان آنها را در طول توقفهای برنامهریزیشده زمانبندی کرد. بسیاری از تولیدکنندگان برنامههای نگهداری پیشبینیکننده و نظارت از راه دور را ارائه میدهند تا مشکلات غیرمنتظره به حداقل برسد.

آیا ماشینهای پرکن میتوانند هم محصولات مایع و هم محصولات ویسکوز را پردازش کنند؟

بله، دستگاههای پرکن متعددی به گونهای طراحی شدهاند که بتوانند محصولات با ویسکوزیتههای متفاوت را مدیریت کنند. مکانیزمهای پرکن و نازلهای مختلفی وجود دارند که میتوانند مایعات رقیق تا خمیرهای غلیظ را پر کنند. برخی دستگاهها اجزای قابل تعویضی دارند تا عملکرد آنها برای انواع خاصی از محصولات بهینه شود.

ویژگیهای ایمنی موجود در دستگاههای پرکن مدرن چیست؟

دستگاههای پرکن مدرن دارای ویژگیهای ایمنی متعددی هستند که شامل سیستم توقف اضطراری، قفلهای محافظ، نظارت بر فشار و مکانیزمهای خاموشکننده خودکار میشوند. این سیستمها هم اپراتورها و هم محصولات را محافظت میکنند و در عین حال تضمین میکنند که دستگاهها با مقررات ایمنی صنعتی سازگار باشند.