Povećavanje učinkovitosti proizvodnje kroz automatizirane sustave za punjenje

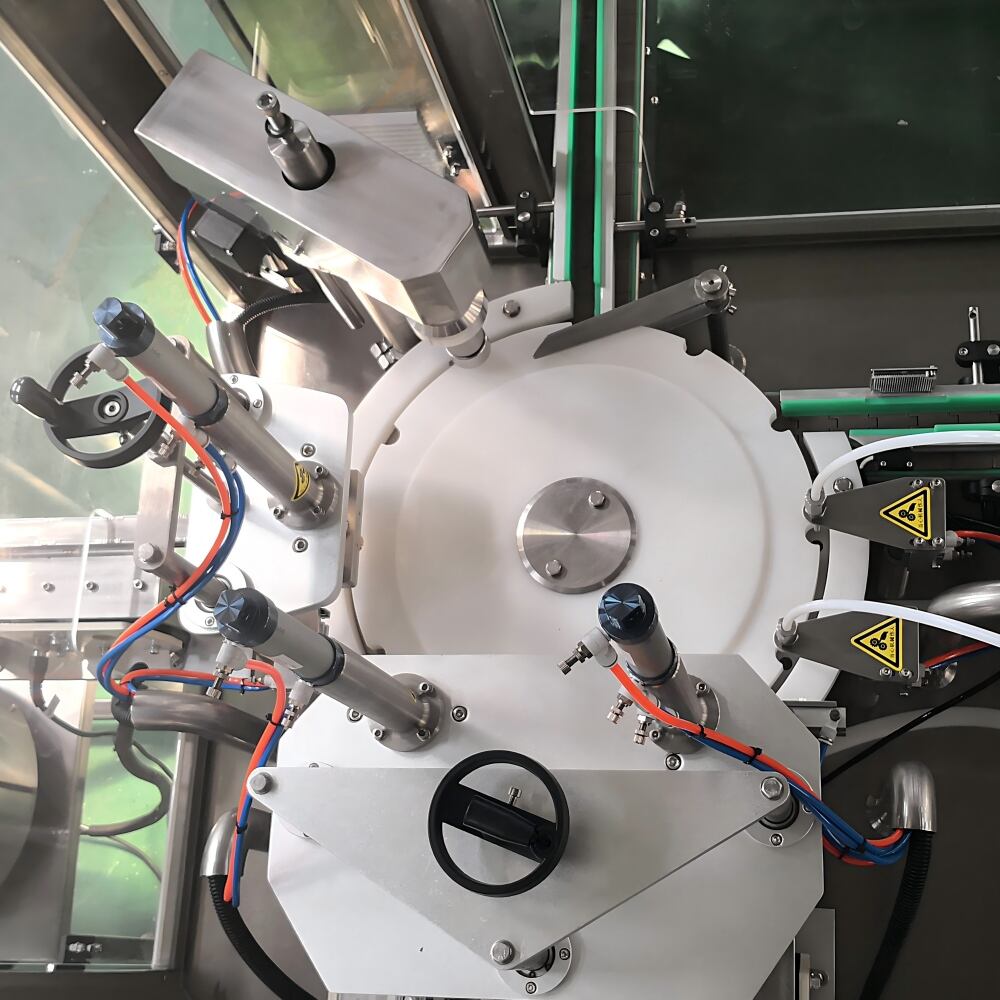

Suvremene proizvodne tvornice stalno traže načine za optimizaciju svojih operacija i maksimalno povećanje produktivnosti. U srcu mnogih uspješnih proizvodnih linija nalazi se stroj za punjenje , inovativna oprema koja je revolucionirala način pakiranja proizvoda i njihove pripreme za distribuciju. Ovi sofisticirani sustavi postali su nezamjenjivi u različitim industrijama, od prehrambene i pića do farmaceutske i kozmetičke industrije, nudeći dosad neviđene razine preciznosti, brzine i pouzdanosti.

Ugradnja punilica u proizvodne procese predstavlja značajan napredak u proizvodnoj tehnologiji. Ovi sustavi ne samo da poboljšavaju operativnu učinkovitost, već osiguravaju i dosljednu kvalitetu proizvoda, smanjujući otpad i ljudske pogreške. Dok dublje istražujemo prednosti punilica, razmotrit ćemo kako one oblikuju budućnost industrijske proizvodnje i donose vrijednost u više poslovnih domena.

Povećana brzina i učinkovitost proizvodnje

Ubrzane stope proizvodnje

Kada se uspoređuju ručne operacije punjenja s automatiziranim sustavima strojeva za punjenje, razlika u brzini proizvodnje je izrazita. Moderni stroj za punjenje može obraditi stotine ili čak tisuće jedinica po satu, ovisno o modelu i primjeni. Ovaj drastični porast kapaciteta proizvodnje omogućuje proizvođačima da zadovolje rastući potražnju bez povećanja površine pogona ili značajnog povećanja operativnih troškova.

Uspješan rad strojeva za punjenje održava stalni ritam proizvodnje, eliminirajući prirodne varijacije i usporavanje vezane uz umor kod ručnog punjenja. Ova održiva razina performansi osigurava predvidljive rasporede proizvodnje i poboljšane mogućnosti planiranja za proizvodne pogone.

Smanjeni radni obavezci

Uvođenjem punilice znatno se smanjuje broj osoblja potrebnog za proizvodne operacije. Dok tradicionalni ručni procesi punjenja mogu zahtijevati više operatera koji rade u smjenama, jednu punionicu često može nadzirati samo jedan obučeni operater. Smanjenje potrebe za radnom snagom ne samo da smanjuje operativne troškove, već omogućuje tvrtkama da preusmjere svoje zaposlenike na strateški važnije zadatke koji zahtijevaju ljudsko stručno znanje i odlučivanje.

Osim toga, automatizirana priroda punionica svodi na minimum fizičko opterećenje radnika, smanjujući rizik od povreda uslijed ponavljajućih napora i povezanih zdravstvenih problema na radnom mjestu. To rezultira većom zadovoljstvom zaposlenika i smanjenjem izostajanja na poslu, što doprinosi općoj operativnoj stabilnosti.

Izvrsna točnost i dosljednost

Precizna kontrola glasnoće

Jedna od najznačajnijih prednosti korištenja punilice je sposobnost održavanja izuzetno točnih volumena punjenja. Napredne punilice koriste sofisticirane sustave mjerenja i kontrole kako bi osigurale da svaki spremnik primi točno specificiranu količinu proizvoda. Ova preciznost posebno je važna u industrijama u kojima male varijacije mogu utjecati na kvalitetu proizvoda ili sukladnost s propisima.

Suvremene punilice mogu postići točnost od 99,9% ili više, praktički eliminirajući probleme prekomjernog ili nedovoljnog punjenja. Ova razina preciznosti ne osigurava samo zadovoljstvo kupaca, već pomaže proizvođačima da optimiziraju upotrebu materijala i smanje otpad.

Značajke osiguranja kvalitete

Današnji punjeni strojevi opremljeni su naprednim značajkama kontrole kvalitete koje nadziru svaki aspekt procesa punjenja. Ugrađeni senzori mogu otkriti nepravilnosti u razinama punjenja, pozicioniranju spremnika i karakteristikama proizvoda te automatski odbaciti sve jedinice koje ne zadovoljavaju unaprijed određene specifikacije. Ovaj automatizirani sustav kontrole kvalitete radi neprekidno, održavajući dosljedan kvalitetu proizvoda tijekom dugih serija proizvodnje.

Integracija značajki osiguranja kvalitete unutar stroja za punjenje također pruža vrijedne podatke za poboljšanje procesa i sukladnost s propisima. Detaljni zapisi o proizvodnji mogu se automatski generirati, podržavajući zahtjeve za praćenjem te omogućujući brzi odgovor na bilo koji problem povezan s kvalitetom.

Obrasci s najboljom cijenom

Umanjena otpada proizvoda

Precizna kontrola koju nude punilice znatno smanjuje otpad proizvoda u usporedbi s ručnim postupcima punjenja. Eliminacijom prekomjernog punjenja i smanjenjem prolivanja, proizvođači mogu uštedjeti značajne količine proizvoda tijekom vremena. Ovo smanjenje otpada posebno je vrijedno kada se radi s skupim materijalima ili proizvodima s strogo definiranim zahtjevima za rukovanje.

Osim toga, moderne punilice često uključuju sustave za povrat proizvoda koji mogu prikupiti i ponovno upotrijebiti proizvod koji bi inače bio izgubljen tijekom čišćenja sustava ili promjene serije. Ova značajka dodatno povećava ekonomičnost i podržava inicijative o održivosti okoliša.

Niži dugoročni operativni troškovi

Iako je početna ulaganja u punionu mašinu možda značajna, dugoročne uštede često osiguravaju privlačan povrat ulaganja. Smanjenje troškova rada, poboljšana učinkovitost i smanjeni otpad doprinose nižim troškovima proizvodnje po jedinici. Osim toga, izdržljivost i pouzdanost modernih punionih mašina znači manje vremena prostoja zbog popravaka i održavanja, što rezultira ujednačenijim rasporedom proizvodnje.

Energetska učinkovitost suvremenih punionih mašina također doprinosi uštedama. Mnogi modeli uključuju značajke za uštedu energije i optimiziraju potrošnju struje tijekom rada, pomažući u smanjenju troškova komunalija i podržavajući ciljeve očuvanja okoliša.

Sveobuhvatnost i prilagodljivost

Višestruka kompatibilnost proizvoda

Suvremene punilice su dizajnirane za rukovanje širokim rasponom proizvoda s različitim viskozitetima, temperaturama i kemijskim svojstvima. Ova univerzalnost omogućuje proizvođačima da koriste istu opremu za više proizvodnih linija, maksimizirajući povrat ulaganja. Komponente za brzu zamjenu i lako podešive postavke omogućuju brzu promjenu proizvoda s minimalnim vremenom prostaјanja.

Mogućnost rukovanja različitim veličinama i vrstama spremnika dodatno povećava univerzalnost punilica. Mnogi sustavi se mogu brzo prilagoditi za rad s različitim oblicima, veličinama i materijalima spremnika, osiguravajući fleksibilnost za zadovoljavanje promjenjivih tržišnih zahtjeva ili pokretanje novih varijanti proizvoda.

Rješenja skalabilnosti

Kako se poslovi šire, punilice se često mogu nadograditi ili modificirati kako bi zadovoljile povećane zahtjeve proizvodnje. Modularni dizajni omogućuju dodavanje novih značajki ili proširenje kapaciteta bez potrebe za potpunom zamjenom sustava. Ova skalabilnost pomaže u zaštiti početnih ulaganja, istovremeno pružajući put za budući rast.

Mogućnosti integracije modernih punilica također omogućuju njihovo lako uključivanje u postojeće proizvodne linije ili povezivanje s drugim automatiziranim sustavima. Ova prilagodljivost osigurava da se punilica može razvijati zajedno s drugim proizvodnim tehnologijama i dalje zadovoljavati promjenjive poslovne potrebe.

Često postavljana pitanja

Koliko dugo traje povrat ulaganja u punilicu?

Rok povrata uloženog kapitala za punilu obično se kreće od 12 do 24 mjeseca, ovisno o čimbenicima poput volumena proizvodnje, troškova rada i trenutačne operativne učinkovitosti. Mnogi proizvođači prijavljuju kraće periode isplativosti zbog odmah vidljivih poboljšanja u produktivnosti i smanjenja otpada.

Koje su zahtjevi za održavanje koje treba očekivati kod punile?

Suvremene punilice zahtijevaju redovito preventivno održavanje, uključujući čišćenje, kalibraciju i provjeru komponenti. Međutim, ovi zahtjevi za održavanjem općenito su jednostavni i mogu se planirati tijekom predviđenih stanica. Mnogi proizvođači nude programe prediktivnog održavanja i daljinsko nadziranje kako bi sveli na minimum neočekivane probleme.

Mogu li punilice obradjivati i tekuće i viskozne proizvode?

Da, mnoge punilice su dizajnirane za rukovanje proizvodima različite viskoznosti. Različiti mehanizmi punjenja i dizajni mlaznica mogu se primijeniti kako bi se prilagodilo sve od tankih tekućina do gustih pasta. Neke mašine nude zamjenjive komponente kako bi se optimizirala učinkovitost za određene vrste proizvoda.

Koje sigurnosne značajke uključuju moderne mašine za punjenje?

Suvremene mašine za punjenje uključuju brojne sigurnosne značajke, uključujući sustave za hitno zaustavljanje, sigurnosne bravice, nadzor tlaka i automatske mehanizme isključivanja. Ovi sustavi štite i operatere i proizvode, osiguravajući pritom sukladnost s propisima o industrijskoj sigurnosti.