Suvremene proizvodne tvornice zahtijevaju preciznost, brzinu i pouzdanost kod operacija punjenja tekućinama. U današnjem konkurentskom okruženju, proizvodne linije moraju postići maksimalnu propusnost uz očuvanje dosljednih standarda kvalitete. Linearna mašina za punjenje pojavila se kao ključna tehnologija za visokobrzinske aplikacije punjenja u više industrija, od farmaceutske i kozmetičke do proizvodnje hrane i pića. Ovi sofisticirani sustavi nude neusporedivu učinkovitost i točnost zbog čega su neophodni proizvođačima koji žele optimizirati svoje proizvodne mogućnosti.

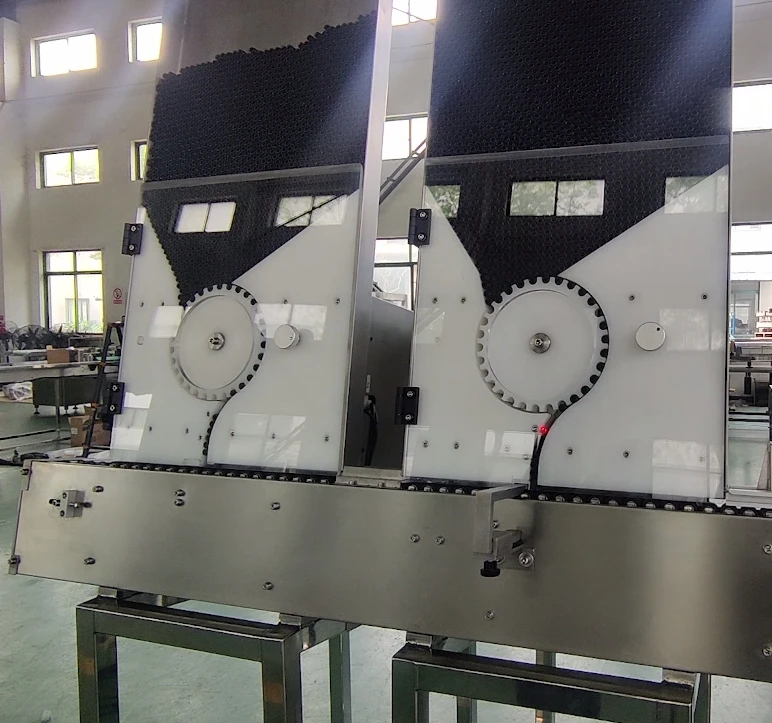

Arhitektura linearnih punjenja osnovno se razlikuje od rotacijskih alternativa, pružajući izrazite prednosti za specifične proizvodne zahtjeve. Za razliku od sustava s kružnim gibanjem, linearne mašine pomiču spremnike u ravnom crtičnom rasporedu, što omogućuje lakšu integraciju s postojećim transportnim trakama i pakirnim linijama. Ova filozofija dizajna stvara mogućnosti za poboljšanu fleksibilnost u postavljanju proizvodnje i postupcima održavanja. Pristup u ravnoj liniji također olakšava bolji pristup operatera i vidljivost tijekom proizvodnih serija, doprinoseći poboljšanoj kontroli kvalitete i sposobnostima u otklanjanju poteškoća.

Osnovni principi dizajna i inženjerski izuzetak

Konstrukcijska podloga i mehanička preciznost

Mehanička osnova punilice linearne vrste oslanja se na čvrstu izgradnju od čelika i precizijski projektirane komponente koje osiguravaju dugotrajnu pouzdanost. Konstrukcija okvira uključuje značajke za prigušivanje vibracija i kompenzaciju toplinskog širenja kako bi se održala točnost u različitim radnim uvjetima. Ključne komponente poput punjenih ventila, pneumatskih cilindara i servo motora postavljene su na površine obrađene s visokom preciznošću koje osiguravaju dosljedno pozicioniranje i minimalno trošenje tijekom dugotrajnog rada. Modularni pristup konstrukciji omogućuje jednostavnu zamjenu komponenti i nadogradnju sustava bez potrebe za potpunim zaustavljanjem linije.

Napredni sustavi ležajeva i linearni vodiči osiguravaju glatko i dosljedno kretanje tijekom ciklusa punjenja, smanjujući mehanički napon i produžujući vijek trajanja komponenti. Integracija konstrukcije od visokokvalitetnog nerđajućeg čelika osigurava kompatibilnost s agresivnim kemijskim sredstvima za čišćenje i postupcima dezinfekcije potrebnim u farmaceutskim i prehrambenim primjenama. Precizni strojarski toleranci održavaju dosljedne količine punjenja i svode na minimum otpad proizvoda, pridonoseći ukupnoj učinkovitosti proizvodnje i smanjenju troškova.

Integracija upravljačkog sustava i automatizacija

Suvremene linearne punilice uključuju sofisticirane programabilne logičke kontrole koje osiguravaju preciznu kontrolu vremenskih intervala i koordinaciju sustava. Arhitektura upravljanja omogućuje nadzor u realnom vremenu kritičnih parametara poput volumena punjenja, brzine punjenja, pozicije spremnika i dijagnostike sustava. Napredni sučelja između čovjeka i stroja nude intuitivnu uporabu i sveobuhvatne mogućnosti bilježenja podataka koji podržavaju zaštitu kvalitete i ispunjavanje propisanih zahtjeva. Arhitektura sustava upravljanja podržava integraciju s sustavima za planiranje resursa poduzeća i sustavima za izvršavanje proizvodnje radi bezprobljemnog upravljanja proizvodnjom.

Tehnologija servo motora omogućuje izuzetnu kontrolu pozicije i ponovljivost za rad ventila za punjenje i mehanizme za rukovanje spremnicima. Varijabilni frekvencijski pogoni omogućuju preciznu kontrolu brzine i optimizaciju potrošnje energije u skladu s različitim zahtjevima proizvodnje. Upravljački sustav uključuje sigurnosne blokade i funkcije zaustavljanja u slučaju opasnosti koje štite operatere i opremu, istovremeno održavajući kontinuitet proizvodnje. Mogućnosti udaljene dijagnostike omogućuju planiranje preventivnog održavanja i brzu tehničku podršku od strane proizvođača opreme.

Karakteristike rada na visokoj brzini

Optimizacija propusnosti i smanjenje vremena ciklusa

Linearni punjeni strojevi ističu se u primjenama visoke brzine zahvaljujući optimiziranom mehaničkom dizajnu i naprednim algoritmima upravljanja. Konfiguracija u ravnim linijama eliminira sile ubrzanja i usporavanja povezane s rotacijskim kretanjem, omogućujući brže indeksiranje spremnika i smanjeno vrijeme ciklusa. Više postaja za punjenje može raditi istovremeno bez mehaničkih ograničenja kružnog gibanja, što omogućuje veće kapacitete za zadani prostor na podu. Linearni pristup olakšava i lakšu integraciju više proizvodnih linija i promjenu veličine spremnika bez značajnih mehaničkih izmjena.

Napredni sustavi za vođenje vremena koordiniraju dolazak spremnika, rad ventila za punjenje i ispuštanje proizvoda s točnošću od mikrosekunde. Ova razina kontrole vremenskog vođenja minimizira vrijeme punjenja, istovremeno održavajući točnost kod različitih veličina spremnika i viskoznosti proizvoda. Mogućnost nezavisnog rada više glava za punjenje omogućuje fleksibilnost u proizvodnji i smanjuje vrijeme prostoja tijekom promjene serije. Algoritmi za optimizaciju brzine automatski prilagođavaju radne parametre na temelju karakteristika proizvoda i zahtjeva za kvalitetom.

Precizna tehnologija punjenja i kontrola volumena

Tehnologija naprednih punjenja osigurava dosljedno isporučivanje volumena tijekom radnih ciklusa velikom brzinom. Pumpe s pozitivnim pomakom, servo-upravljani klipni sustavi i metode punjenja na temelju vremena i tlaka omogućuju preciznu kontrolu volumena neovisno o fluktuacijama brzine proizvodnje. Elektronički mjerni uređaji za protok i povratne informacije temeljene na težini omogućuju stvarnovremenu provjeru volumena i automatske prilagodbe. Tehnologija preciznog punjenja održava razinu koeficijenta varijacije ispod industrijskih standarda tijekom rada na maksimalnim brzinama proizvodnje.

Više tehnologija punjenja može se integrirati unutar jedinstvenog linearni tip stroja za punjenje platforma kako bi se zadovoljile različite karakteristike proizvoda i zahtjevi spremnika. Ururani mlaznici sprječavaju stvaranje pijene u gaziranim pićima, dok načini punjenja odozdo minimiziraju degradaciju proizvoda u osjetljivim formulacijama. Protutečni mehanizmi i sustavi za čišćenje mlaznica održavaju kvalitetu proizvoda i sprječavaju unakrsno onečišćenje između serija proizvodnje.

Primjena u industriji i svestrukost

Proizvodnja lijekova i zdravstvene skrbi

Industrija lijekova u velikoj mjeri ovisi o linearnim punionim strojevima za sterilne tekuće proizvode, uključujući injekcije, oralne otopine i topikalne pripravke. Konstrukcija s čistim dizajnom i glatkim površinama olakšava temeljite postupke čišćenja i sterilizacije potrebne za aseptička proizvodna okruženja. Sukladnost s važećim dobrim proizvodnim praksama postiže se kroz detaljne mogućnosti dokumentiranja, sustave praćenja serija i validacijske protokole integrirane u arhitekturu upravljačkog sustava. Linearna konfiguracija osigurava izvrsnu vidljivost za inspekcije kvalitete i nadzor sukladnosti s propisima.

Specijalizirane značajke za farmaceutske primjene uključuju mogućnosti integracije izolatora, sustave čišćenja na mjestu i kompatibilnost sa sterilizacijom parom na mjestu. Mehanički dizajn omogućuje korištenje različitih vrsta spremnika uključujući bočice, ampule, bocu i šprice s minimalnim zahtjevima za preradom. Precizne sposobnosti punjenja osiguravaju točno doziranje za kritične lijekove, istovremeno održavajući sterilnost tijekom cijelog procesa proizvodnje. Napredni nadzorni sustavi prate uvjete okoline i pružaju sveobuhvatne revizijske zapise za regulatorne prijave.

Proizvodnja kozmetike i osobne njige

Proizvođači kozmetike imaju koristi od univerzalnosti i preciznosti linearnih punjenja za proizvode koji se protežu od parfema i losiona do šampona i tekućih sapuna. Mogućnost rukovanja različitim viskoznostima i proizvodima osjetljivima na pjenjenje čini linearne strojeve idealnima za raznolike kozmetičke formulacije. Fleksibilnost spremnika omogućuje prilagodbu jedinstvenim dizajnima ambalaže i zahtjevima za premium prezentacijom, uobičajenim u kozmetičkim primjenama. Nježno rukovanje proizvodom sprječava degradaciju osjetljivih sastojaka i održava estetiku proizvoda tijekom cijelog procesa punjenja.

Specijalizirani dizajni mlaznica sprječavaju zarobljavanje zraka i stvaranje pjene koji bi mogli ugroziti izgled i performanse proizvoda. Višenamjenske mogućnosti omogućuju učinkovitu proizvodnju različitih varijanti proizvoda i sezone vezanih formulacija bez obimnih izmjena linije. Sustavi precizne kontrole održavaju dosljedne razine punjenja, što je ključno za premium prezentaciju kozmetike i zadovoljstvo potrošača. Integracija s opremom za zatvaranje i označivanje stvara potpuna rješenja za pakiranje u kozmetičkim proizvodnim linijama.

Ekonomski prednosti i povrat ulaganja

Efikasnost proizvodnje i optimizacija troškova

Linearni punjenja postrojenja omogućuju značajne ekonomske prednosti kroz smanjene zahtjeve za radnom snagom i povećanu proizvodnu učinkovitost. Automatizirano rukovanje minimizira izravne troškove rada, istovremeno poboljšavajući dosljednost i smanjujući mogućnost ljudske pogreške. Modularni pristup konstrukciji omogućuje postepeno proširenje kapaciteta kako se proizvodni zahtjevi povećavaju, čime se štite početna ulaganja u opremu i pružaju opcije skalabilnosti. Energetski učinkovita tehnologija servo motora i optimizirani mehanički dizajn smanjuju operativne troškove u odnosu na tradicionalne metode punjenja.

Smanjenje otpada proizvoda kroz preciznu kontrolu punjenja izravno utječe na troškove proizvodnje i maržu dobiti. Mogućnost postizanja uskih tolerancija punjenja svodi prekomjerno punjenje na minimum, istovremeno osiguravajući zakonsku usklađenost i zadovoljstvo kupaca. Brze promjene postupka maksimalno povećavaju proizvodno vrijeme i smanjuju troškove podešavanja prilikom prelaska s jednog proizvoda ili veličine spremnika na drugi. Kompletni dijagnostički sustavi svode nepredviđeno vrijeme nedostupnosti na minimum te smanjuju troškove održavanja zahvaljujući mogućnostima prediktivnog održavanja.

Prednosti jamčenja kvalitete i sukladnosti

Urođena preciznost i ponovljivost linearnih punjenja pridonosi poboljšanju jamstva kvalitete i sposobnosti sukladnosti s propisima. Automatizirana prikupljanja podataka i značajke statističke kontrole procesa osiguravaju sveobuhvatnu dokumentaciju za sustave upravljanja kvalitetom. Uspješno punjenje smanjuje troškove vezane uz kvalitetu, uključujući prepravak, žalbe kupaca i regulatorne probleme. Integracija s sustavima kontrole kvalitete omogućuje nadzor u stvarnom vremenu te odmah ispravne radnje kada dođe do odstupanja u procesu.

Postupci validacije i kvalifikacije pojednostavljeni su kroz standardizirane kontrolne sustave i sveobuhvatne dokumentacijske pakete koje pružaju proizvođači opreme. Mehanički dizajn omogućuje temeljitu validaciju čišćenja i mikrobiološko testiranje potrebno za regulirane industrije. Mogućnosti praćenja zapisa i elektronički zapis o seriji podržavaju sukladnost s propisima, smanjujući administrativni teret povezan s ručnim dokumentacijskim sustavima.

Česta pitanja

Koje su ključne prednosti linearnih punionica u odnosu na rotacijske sustave?

Linearni punjenje aparati nude nekoliko izražitih prednosti, uključujući lakšu integraciju s postojećim transportnim sistemima, bolji pristup operatera za održavanje i kontrolu kvalitete, pojednostavljen mehanički dizajn koji smanjuje složenost te mogućnost rukovanja spremnicima različitih veličina s minimalnim podešavanjima. Konfiguracija u ravnoj liniji eliminira centrifugalne sile prisutne u rotacijskim sustavima, što ih čini idealnima za krhke spremnike i proizvode osjetljive na pjenu. Dodatno, linearni sustavi obično zahtijevaju manje podne površine i nude veću fleksibilnost za buduće proširenje ili modifikacije.

Kako linearni punjenje aparati održavaju točnost pri visokim brzinama?

Visokobrzinska točnost postiže se naprednim sustavima upravljanja servo motorima koji osiguravaju precizno vrijeme i pozicioniranje, sofisticiranom tehnologijom punjenja ventila koja nadoknađuje varijacije brzine, sustavima nadzora u stvarnom vremenu koji odmah otkrivaju i ispravljaju odstupanja te optimiziranim mehaničkim dizajnom koji minimizira vibracije i mehaničke varijacije. Elektronički povratni sustavi kontinuirano nadziru količine punjenja i automatski prilagođavaju parametre kako bi održali ciljane specifikacije bez obzira na fluktuacije brzine proizvodnje.

Koje su zahtjevi za održavanje tipični za linearne strojeve za punjenje?

Redovno održavanje uključuje svakodnevne postupke čišćenja i dezinfekcije, razdobljeno kalibriranje sustava za punjenje i senzora, podmazivanje mehaničkih komponenti prema specifikacijama proizvođača te zamjenu dijelova podložnih habanju, poput brtvila i zaptivki, u planiranim intervalima. Programi preventivnog održavanja obično uključuju mjesečne inspekcije servo motora, kvartalna sigurnosna kopiranja kontrolnih sustava te godišnju sveobuhvatnu validaciju sustava. Većina modernih sustava pruža dijagnostička upozorenja i zakazivanje održavanja kako bi se maksimalno povećalo vrijeme rada i spriječili neočekivani kvarovi.

Mogu li linearni strojevi za punjenje istovremeno obraditi više vrsta proizvoda?

Da, moderne linearne punilice mogu se konfigurirati s više sustava za opskrbu proizvodima i nezavisnim stanicama za punjenje kako bi istovremeno rukovale različitim proizvodima. Ova sposobnost zahtijeva pažljivo projektiranje u pogledu odvajanja proizvoda, protokola za čišćenje i postupaka prelaska na drugi proizvod kako bi se spriječila kontaminacija. Sustavi za više proizvoda obično uključuju namjenske vodove za proizvode, odvojene kontrolne zone i automatske cikluse čišćenja za svaku liniju proizvoda. Fleksibilnost ovih sustava čini ih idealnima za ugovornu proizvodnju i objekte koji proizvode više varijanti proizvoda.

Sadržaj

- Osnovni principi dizajna i inženjerski izuzetak

- Karakteristike rada na visokoj brzini

- Primjena u industriji i svestrukost

- Ekonomski prednosti i povrat ulaganja

-

Česta pitanja

- Koje su ključne prednosti linearnih punionica u odnosu na rotacijske sustave?

- Kako linearni punjenje aparati održavaju točnost pri visokim brzinama?

- Koje su zahtjevi za održavanje tipični za linearne strojeve za punjenje?

- Mogu li linearni strojevi za punjenje istovremeno obraditi više vrsta proizvoda?