A modern gyártóüzemek pontosságot, sebességet és megbízhatóságot követelnek meg a folyadék töltési műveletek során. A mai versenyképes környezetben a termelővonalaknak maximális áteresztőképességet kell elérniük, miközben folyamatosan magas minőségi szintet tartanak fenn. A lineáris típusú töltőgép kulcsfontosságú technológiává vált nagy sebességű töltési alkalmazásokhoz több iparágban egyaránt, a gyógyszer- és kozmetikai ipartól kezdve az élelmiszer- és italgyártásig. Ezek a kifinomult rendszerek páratlan hatékonyságot és pontosságot nyújtanak, amely elengedhetetlenné teszi őket az olyan gyártók számára, akik termelési képességeik optimalizálását célozzák meg.

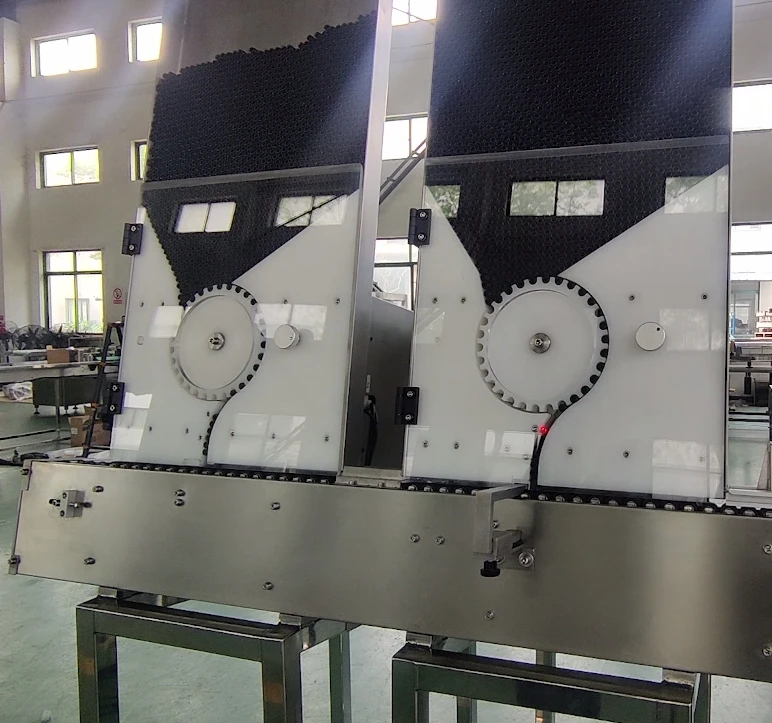

A lineáris töltőrendszerek architektúrája alapvetően különbözik a rotációs alternatíváktól, így egyedi előnyökkel rendelkeznek bizonyos gyártási igények esetén. Ellentétben a körkörös mozgást végző rendszerekkel, a lineáris gépek az edényeket egyenes vonalú konfigurációban mozgatják, ami lehetővé teszi a meglévő szállítószalag-rendszerekkel és csomagolósorokkal való egyszerűbb integrációt. Ez a tervezési filozófia rugalmasságot eredményez a gyártóberendezések felállításában és karbantartási eljárásokban. A lineáris megközelítés emellett javítja az operátorok hozzáférését és láthatóságát a gyártás során, így hozzájárul a minőségellenőrzés és a hibaelhárítás hatékonyságának növeléséhez.

Alapvető tervezési elvek és mérnöki kiválóság

Szerkezeti alap és mechanikai pontosság

A lineáris típusú töltőgép mechanikai alapja egy erős acélszerkezeten és precíziós mérnöki alkatrészeken nyugszik, amelyek hosszú távú megbízhatóságot biztosítanak. A vázszerkezet rezgéscsillapító elemeket és hőtágulás-kiegyenlítést tartalmaz, így fenntartja a pontosságot változó üzemeltetési körülmények között is. A kritikus alkatrészeket, mint a töltőszelepek, pneumatikus hengerek és szervomotorok, olyan precíziósan megmunkált felületekre szerelik, amelyek állandó pozícionálást és minimális elhasználódást biztosítanak hosszú idejű üzemeltetés során. A moduláris felépítés lehetővé teszi az egyszerű alkatrészcsere és rendszerfrissítés lehetőségét teljes sor leállítása nélkül.

A speciális csapágyrendszerek és lineáris vezetékek folyamatos, gördülékeny mozgást biztosítanak a töltési ciklus során, csökkentve a mechanikai terhelést és meghosszabbítva az alkatrészek élettartamát. A magas minőségű rozsdamentes acél alkalmazása biztosítja a kompatibilitást a gyógyszeripari és élelmiszeripari alkalmazásokban szükséges erős tisztítószerekkel és fertőtlenítési eljárásokkal. A precíziós megmunkálási tűrések állandó töltési mennyiségeket biztosítanak, csökkentve a termékveszteséget, így hozzájárulva az általános termelési hatékonysághoz és költségcsökkentéshez.

Vezérlőrendszer-integráció és automatizálás

A modern lineáris töltőgépek kifinomult programozható logikai vezérlőket tartalmaznak, amelyek pontos időzítési szabályozást és rendszerkoordinációt biztosítanak. A vezérlő architektúra lehetővé teszi a kritikus paraméterek valós idejű figyelését, beleértve a töltési mennyiséget, a töltési sebességet, az edény pozícionálását és a rendszerdiagnosztikát. A fejlett ember-gép interfészek intuitív kezelést és átfogó adatrögzítési lehetőségeket kínálnak, amelyek támogatják a minőségbiztosítási és szabályozási előírások teljesítését. A vezérlőrendszer architektúrája támogatja az integrációt az ERP-rendszerekkel és a gyártásirányítási rendszerekkel a zökkenőmentes termelésirányítás érdekében.

A szervómotoros technológia kiváló pozíciószabályozást és ismételhetőséget biztosít a töltőszelep működtetéséhez és az edénykezelő mechanizmusokhoz. A frekvenciaváltók pontos sebességszabályozást és energiaoptimalizálást tesznek lehetővé különböző termelési igények mellett. A vezérlőrendszer biztonsági kapcsolókat és vészleállító funkciókat tartalmaz, amelyek védik a kezelőszemélyzetet és a berendezéseket, miközben folyamatos termelést biztosítanak. A távdiagnosztikai lehetőségek előrejelző karbantartási ütemezést és gyors hibaelhárítási támogatást tesznek lehetővé a berendezés gyártóitól.

Nagysebességű teljesítményjellemzők

Termelékenység optimalizálása és ciklusidő csökkentése

A lineáris töltőgépek a magas sebességű alkalmazásokban kiemelkedően teljesítenek az optimalizált mechanikai kialakítás és a fejlett szabályozó algoritmusok révén. A soros elrendezés kiküszöböli a forgó mozgással járó gyorsulási és lassulási erőket, lehetővé téve a gyorsabb edénypozicionálást és a rövidebb ciklusidőt. Több töltőállás is egyidejűleg működhet a körkörös mozgás mechanikai korlátjai nélkül, így nagyobb átbocsátóképesség érhető el adott alapterületen. A lineáris megközelítés egyszerűbbé teszi továbbá több termékvonal és különböző edényméretek integrálását is jelentős mechanikai átalakítások nélkül.

A fejlett időzítési rendszerek mikroszekundumos pontossággal szinkronizálják a konténerek érkezését, a töltőszelep működését és a termék kifolyását. Ez az időzítési pontosság minimalizálja a töltési időt, miközben biztosítja a pontosságot különböző méretű konténerek és termékek különböző viszkozitása esetén is. A több töltőfej független működtetésének képessége rugalmasságot biztosít a gyártásban, valamint csökkenti a leállások idejét átállások során. A sebességoptimalizáló algoritmusok automatikusan módosítják az üzemeltetési paramétereket a termék jellemzői és minőségi követelmények alapján.

Pontos Töltéstechnológia és Térfogat-szabályozás

A korszerű töltőszelep-technológia folyamatos térfogatleadást biztosít nagy sebességű üzemelési ciklusok során. Pozitív elmozdulású szivattyúk, szervóvezérelt dugattyús rendszerek és idő-szorításos töltési módszerek pontos térfogatszabályozást tesznek lehetővé a gyártási sebesség ingadozása ellenére. Elektronikus áramlásmérők és tömegalapú visszajelző rendszerek valós idejű térfogat-ellenőrzést és automatikus korrekciót tesznek lehetővé. A precíziós töltési technológia a változékonysági koefficienst az ipari szint alatt tartja maximális áteresztőképesség mellett.

Többféle töltési technológia integrálható egyetlen lineáris típusú töltőgép platformba, hogy különböző terméktulajdonságokhoz és edényigényekhez alkalmazkodhasson. A merülő fúvókák megakadályozzák a habképződést gázzal dúsított italoknál, míg az alulról történő töltés csökkenti az érzékeny összetevők minőségromlását. Csepegésmentes mechanizmusok és fúvókatisztító rendszerek fenntartják a termékminőséget, és megakadályozzák a szennyeződés átterjedését a gyártási ciklusok között.

Ipari alkalmazások és sokoldalúság

Gyógyszeripari és egészségügyi gyártás

A gyógyszeripar nagymértékben támaszkodik a lineáris töltőgépekre steril folyadéktermékek, például injekciók, orális oldatok és topikus készítmények esetében. A tiszta dizájnú architektúra és sima felületek lehetővé teszik a teljes körű tisztítási és sterilizálási eljárások végrehajtását, amelyek az aszeptikus gyártási környezetekhez szükségesek. A jelenlegi jó gyártási gyakorlatoknak való megfelelés érdekében részletes dokumentációs lehetőségeket, tételnyomonkövetési rendszereket és validációs protokollokat integráltak a vezérlőrendszer-architektúrába. A lineáris elrendezés kiváló operátortájékoztatást biztosít a minőségellenőrzésekhez és a szabályozási előírások betartásának figyelemmel kíséréséhez.

A gyógyszeripari alkalmazásokhoz kifejlesztett speciális funkciók közé tartozik az izolátor-integrációs képesség, a helyszíni tisztítási rendszerek és a helyszíni gőzsterilizálás kompatibilitása. A mechanikai tervezés különféle edénytípusokat támogat, így fiolákat, ampullákat, üvegeket és fecskendőket minimális átállítási igény mellett. A precíziós töltési lehetőségek pontos adagolást biztosítanak kritikus gyógyszerek esetén, miközben fenntartják a sterilitást az egész gyártási folyamat során. A fejlett monitorozási rendszerek nyomon követik a környezeti feltételeket, és részletes auditnyomvonalat biztosítanak a szabályozási beadásokhoz.

Kozmetikumok és személyes gondozási termékek gyártása

A kozmetikai gyártók a lineáris töltőrendszerek sokoldalúságából és pontosságából profitálnak olyan termékek esetében, mint illatok, krémek, samponok és folyékony szappanok. A különböző viszkozitású és habérzékeny termékek kezelésének képessége miatt a lineáris gépek ideálisak a változatos kozmetikai összetételekhez. A tartályok rugalmassága lehetővé teszi az egyedi csomagolási terveket és a kozmetikai alkalmazásokban gyakori prémium megjelenítési igényeket. A gyeng gentle termékkezelés megakadályozza az érzékeny összetevők minőségromlását, és megőrzi a termék esztétikáját a teljes töltési folyamat során.

A speciális fúvókatervek megakadályozzák a levegőbefogást és a habképződést, amelyek károsan befolyásolhatják a termék megjelenését és teljesítményét. A többtermékes alkalmazhatóság lehetővé teszi hatékony termékváltozatok és szezonális összetételek gyártását jelentős sorátalakítás nélkül. A precíziós szabályozórendszerek állandó töltési szintet biztosítanak, ami elengedhetetlen a prémium kozmetikai megjelenéshez és a fogyasztói elégedettséghez. Az ékekkel és címkézőberendezésekkel való integráció teljes csomagolási megoldásokat nyújt a kozmetikai gyártósorokhoz.

Gazdasági előnyök és megtérülés

Működési hatékonyság és költségoptimalizálás

A lineáris töltőgépek jelentős gazdasági előnyöket kínálnak a csökkentett munkaerő-igény és a növekedett termelési teljesítmény révén. Az automatizált üzemeltetés csökkenti a közvetlen munkaköltségeket, miközben javítja az egységességet és csökkenti az emberi hiba lehetőségét. A moduláris tervezési megközelítés lehetővé teszi a kapacitás fokozatos bővítését a növekvő termelési igényekkel összhangban, így védi a kezdeti beruházásokat, ugyanakkor skálázhatósági lehetőségeket biztosít. Az energiatakarékos szervomotoros technológia és az optimalizált mechanikai kialakítás csökkenti az üzemeltetési költségeket a hagyományos töltési módszerekhez képest.

A pontos töltésszabályozáson keresztüli csökkentett termékveszteség közvetlen hatással van a termelési költségekre és az árbevételre. A szűk töltési tűréshatárok elérése minimalizálja a többlettöltést, miközben biztosítja a szabályozási előírások betartását és az ügyfél elégedettségét. A gyors átállási lehetőségek maximalizálják a termelési időt, és csökkentik a beállítási költségeket termékek vagy edényzetméretek váltásakor. A komplex diagnosztikai rendszerek csökkentik a tervezetlen leállásokat és a karbantartási költségeket a prediktív karbantartási funkciókon keresztül.

Minőségbiztosítási és megfelelőségi előnyök

A lineáris töltőgépek belső pontossága és ismételhetősége hozzájárul a minőségbiztosítás és a szabályozási előírások betartásának képességének javításához. Az automatizált adatgyűjtés és a statisztikai folyamatszabályozás funkciói teljes körű dokumentációt biztosítanak a minőségirányítási rendszerekhez. A konzisztens töltési teljesítmény csökkenti a minőséggel kapcsolatos költségeket, beleértve az újrafeldolgozást, az ügyfélelvonásokat és a szabályozási problémákat. A minőségellenőrző rendszerekkel való integráció lehetővé teszi a folyamat változásainak valós idejű figyelését és azonnali korrekciós intézkedések megtételét.

Az ellenőrzési és minősítési eljárásokat az eszközgyártók által biztosított szabványosított irányítási rendszerek és átfogó dokumentációs csomagok segítségével egyszerűsítik. A mechanikai kialakítás lehetővé teszi a szabályozott iparágak számára előírt alapos tisztítás érvényesítését és mikrobiológiai vizsgálatokat. Az auditnyomvonal-képességek és az elektronikus tételfeljegyzések hozzájárulnak a szabályozási előírások betartásához, miközben csökkentik a kézi dokumentációs rendszerekkel járó adminisztratív terheket.

GYIK

Mik a lineáris töltőgépek főbb előnyei a rotációs rendszerekhez képest?

A lineáris töltőgépek számos jelentős előnnyel rendelkeznek, köztük könnyebb integráció a meglévő szállítórendszerbe, jobb hozzáférés az üzemeltetők számára karbantartás és minőségellenőrzés céljából, egyszerűsített mechanikai kialakítás, amely csökkenti az összetettséget, valamint a változó méretű edények kezelésének képessége minimális beállításokkal. A egyenes vonalú elrendezés kiküszöböli a forgó rendszerekben jelen lévő centrifugális erőket, így ideálissá teszi törékeny edények és habérzékeny termékek számára. Ezen túlmenően a lineáris rendszerek általában kevesebb alapterületet igényelnek, és nagyobb rugalmasságot kínálnak a jövőbeni bővítés vagy módosítás szempontjából.

Hogyan biztosítják a lineáris töltőgépek a pontosságot magas sebesség mellett?

A nagy sebességű pontosságot fejlett szervómotor-vezérlő rendszerek érik el, amelyek pontos időzítést és pozícionálást biztosítanak, kifinomult töltőszelep-technológia, amely kompenzálja a sebességváltozásokat, valós idejű figyelőrendszerek, amelyek azonnal észlelik és korrigálják az eltéréseket, valamint optimalizált mechanikai tervezés, amely minimalizálja a rezgéseket és mechanikai ingadozásokat. Az elektronikus visszajelző rendszerek folyamatosan figyelemmel kísérik a töltési mennyiségeket, és automatikusan beállítják a paramétereket a célkitűzések betartásához a gyártási sebesség ingadozásaitól függetlenül.

Milyen karbantartási igények jellemzőek a lineáris töltőgépekre?

A rendszeres karbantartás napi tisztítási és fertőtlenítési eljárásokat, a töltőrendszerek és érzékelők időszakos kalibrálását, a mechanikus alkatrészek gyártó által előírt kenését, valamint az időszakosan cserélt kopóalkatrészek, például tömítések és szilikongyűrűk cseréjét foglalja magában. A megelőző karbantartási programok általában havonta szervomotor-ellenőrzéseket, negyedévente irányítórendszer-mentéseket és évente komplex rendszerérvényesítést tartalmaznak. A legtöbb modern rendszer diagnosztikai riasztásokat és karbantartási ütemtervet biztosít a maximális üzemidő és a váratlan meghibásodások megelőzése érdekében.

Képesek-e a lineáris töltőgépek egyszerre több terméktípust kezelni?

Igen, a modern lineáris töltőgépek több termékszálító rendszerrel és független töltőállomásokkal is konfigurálhatók, így egyszerre képesek különböző termékek kezelésére. Ehhez a funkcióhoz gondos tervezés szükséges a termékek elkülönítése, tisztítási protokollok és átállási eljárások tekintetében a keresztszennyeződés megelőzése érdekében. A többtermékes rendszerek általában kizárólagos termékvázlatokat, különálló vezérlési zónákat és automatizált tisztítási ciklusokat tartalmaznak minden termékvonalhoz. Az ilyen rendszerek rugalmassága ideálissá teszi azokat szerződéses gyártásra és több termékváltozatot előállító létesítmények számára.