Memahami Efisiensi Manufaktur Modern Melalui Solusi Otomatis

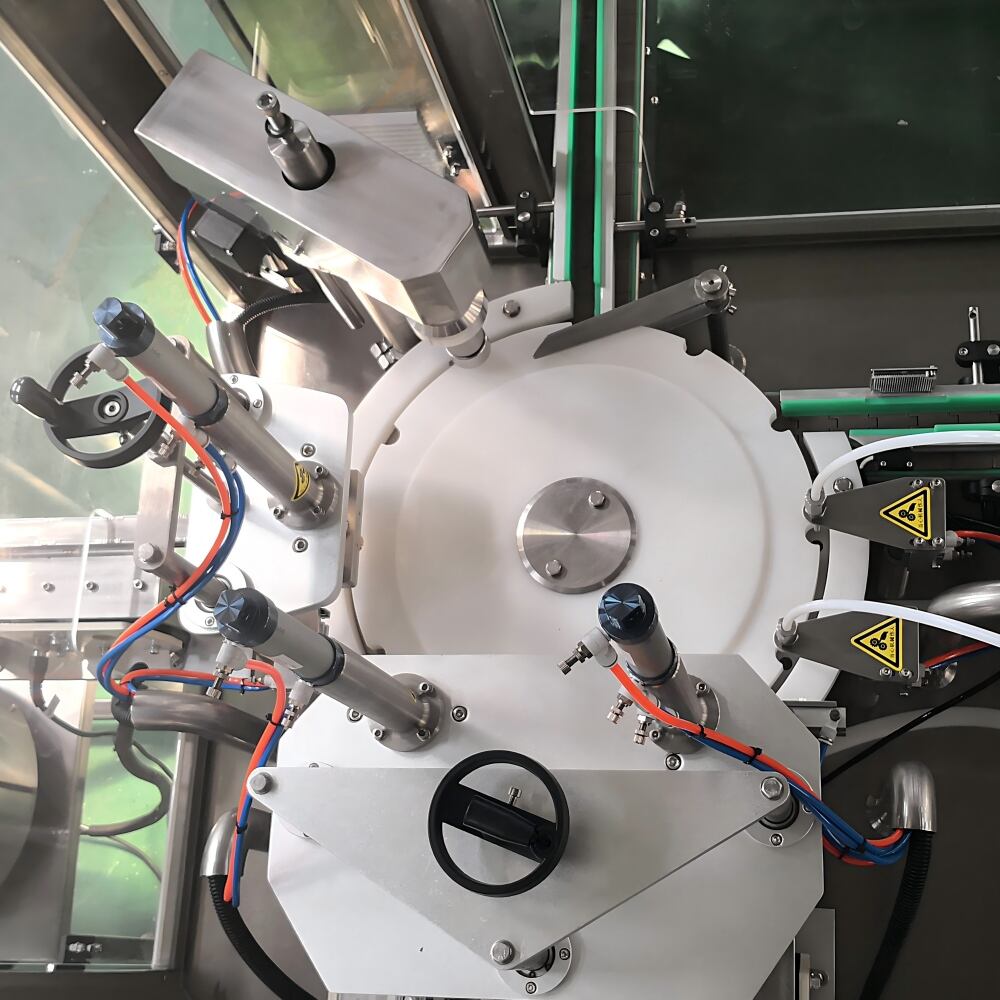

Dalam lingkungan manufaktur yang serba cepat saat ini, efisiensi bukan hanya sekadar istilah populer – melainkan kunci untuk bertahan dan berkembang. Di jantung banyak lini produksi yang sukses terdapat mesin Pengisian , peralatan canggih yang telah merevolusi cara produsen menangani produk cair, semi-cair, dan bubuk. Solusi otomatis ini telah menjadi kebutuhan di berbagai industri, mulai dari makanan dan minuman hingga farmasi dan kosmetik, menawarkan ketepatan, kecepatan, dan keandalan yang tidak dapat dicapai oleh proses manual.

Dampak dari mesin pengisi meluas jauh melampaui pengisian wadah secara sederhana. Sistem-sistem ini merupakan investasi penting yang dapat mengubah operasi manufaktur, meningkatkan produktivitas, serta memberikan kualitas yang konsisten sesuai standar industri yang ketat. Saat kita mengulas berbagai manfaat mesin ini, kita akan menemukan bagaimana mereka membentuk kembali lanskap manufaktur dan mendorong keunggulan operasional.

Manfaat Utama dari Penerapan Teknologi Mesin Pengisi

Kecepatan Produksi dan Output yang Meningkat

Ketika produsen mengintegrasikan mesin pengisi ke dalam lini produksi mereka, salah satu perbaikan yang paling langsung dan terasa adalah peningkatan drastis dalam kecepatan produksi. Mesin pengisi modern dapat memproses ratusan, bahkan ribuan, unit per jam dengan ketepatan yang luar biasa. Kemampuan throughput yang meningkat ini memungkinkan produsen untuk memenuhi permintaan yang terus bertambah tanpa mengorbankan kualitas atau akurasi.

Sifat otomatis dari sistem ini berarti mereka dapat beroperasi secara terus-menerus dengan waktu henti minimal, menjaga tingkat output yang konsisten sepanjang seluruh shift produksi. Berbeda dengan proses pengisian manual yang rentan terhadap kelelahan dan variasi manusia, mesin pengisi mempertahankan kecepatan dan ketepatannya jam demi jam, sehingga menghasilkan volume produksi harian yang jauh lebih tinggi.

Pengurangan Biaya Tenaga Kerja dan Kesalahan Manusia

Penerapan mesin pengisi secara signifikan mengurangi kebutuhan tenaga kerja manual dalam proses pengisian. Meskipun operator terampil tetap diperlukan untuk pengawasan dan kontrol kualitas, otomatisasi proses pengisian berarti lebih sedikit pekerja yang dibutuhkan untuk tugas pengisian dasar. Hal ini tidak hanya menghasilkan penghematan biaya tenaga kerja langsung, tetapi juga meminimalkan risiko cedera akibat ketegangan berulang yang terkait dengan operasi pengisian manual.

Kesalahan manusia, yang dapat menyebabkan tingkat pengisian yang tidak konsisten, tumpahan, dan pemborosan produk, hampir sepenuhnya dihilangkan dengan sistem pengisian otomatis. Mekanisme kontrol presisi pada mesin pengisi modern memastikan setiap wadah menerima jumlah produk yang tepat, sehingga mengurangi limbah dan meningkatkan efisiensi keseluruhan.

Keunggulan Teknis Sistem Pengisi Modern

Kontrol dan Keakuratan yang Tepat

Mesin pengisi modern dilengkapi dengan sensor canggih dan sistem kontrol yang memastikan ketepatan luar biasa dalam penyaluran produk. Sistem canggih ini mampu mempertahankan toleransi pengisian dalam pecahan mililiter, menjamin konsistensi kualitas produk serta kepatuhan terhadap persyaratan regulasi. Kontrol presisi mencakup berbagai aspek proses pengisian, mulai dari penyesuaian laju aliran hingga posisi wadah.

Kemampuan untuk mengatur parameter pengisian secara halus memungkinkan produsen mengelola berbagai viskositas produk dan ukuran wadah dengan waktu pergantian yang minimal. Fleksibilitas ini menjadikan mesin pengisi sangat berharga bagi produsen yang menghasilkan berbagai lini produk atau perlu sering menyesuaikan spesifikasi produksi.

Integrasi dengan Teknologi Industri 4.0

Mesin pengisi modern semakin dilengkapi dengan fitur cerdas yang selaras dengan prinsip Industri 4.0. Mesin-mesin ini dapat mengumpulkan dan menganalisis data secara real-time, memberikan wawasan berharga mengenai efisiensi produksi, kebutuhan pemeliharaan, dan metrik kontrol kualitas. Kemampuan integrasi memungkinkan produsen untuk menghubungkan operasi pengisian mereka dengan sistem eksekusi manufaktur (MES) dan platform perencanaan sumber daya perusahaan (ERP) yang lebih luas.

Pendekatan berbasis data memungkinkan penjadwalan pemeliharaan prediktif, mengurangi downtime tak terduga serta mengoptimalkan kinerja mesin. Selain itu, kemampuan pemantauan jarak jauh memungkinkan tim teknis mengidentifikasi dan menyelesaikan masalah dengan cepat, menjaga efisiensi operasional yang tinggi.

Dampak Operasional terhadap Proses Manufaktur

Alur Kerja Produksi yang Disederhanakan

Pengenalan mesin pengisi secara fundamental mengubah alur kerja produksi. Sistem-sistem ini dapat diintegrasikan secara mulus dengan sistem konveyor yang sudah ada, mesin penutup, dan peralatan pelabelan untuk menciptakan lini produksi yang kontinu dan terotomatisasi. Operasi yang tersinkronisasi dari komponen-komponen ini menghilangkan hambatan dan mengurangi kebutuhan akan penanganan produk antara.

Alur kerja yang efisien meluas melampaui stasiun pengisian itu sendiri. Sistem pengisian otomatis dapat diprogram untuk berkoordinasi dengan proses hulu dan hilir, memastikan kelancaran aliran material dan pemanfaatan sumber daya secara optimal sepanjang seluruh siklus produksi.

Jaminan Kualitas dan Kepatuhan

Kontrol kualitas sangat penting dalam proses manufaktur, dan mesin pengisi berperan besar dalam menjaga konsistensi kualitas produk. Sistem inspeksi bawaan dapat memantau tingkat pengisian, mendeteksi wadah yang rusak, serta memastikan penyegelan yang tepat, semuanya sambil mempertahankan kecepatan produksi. Pemeriksaan kualitas ini terjadi secara real-time, memungkinkan tindakan korektif segera jika diperlukan.

Mesin pengisi modern juga membantu produsen memenuhi persyaratan regulasi yang semakin ketat. Kemampuan untuk menyimpan catatan produksi terperinci, termasuk berat isi, kecepatan, dan metrik kualitas, mendukung dokumentasi kepatuhan dan inisiatif pelacakan.

Pertimbangan Pengembalian Investasi

Manfaat Biaya Jangka Panjang

Meskipun investasi awal pada mesin pengisi mungkin cukup besar, manfaat finansial jangka panjang sering kali membenarkan pengeluaran tersebut. Biaya tenaga kerja yang berkurang, limbah produk yang minimal, serta kapasitas produksi yang meningkat berkontribusi terhadap pengembalian investasi yang positif. Ketahanan dan keandalan mesin pengisi modern, ditambah dengan perawatan yang tepat, menjamin operasi yang efisien selama bertahun-tahun.

Produsen juga mendapatkan manfaat dari biaya penyimpanan inventaris yang lebih rendah, karena sistem pengisian otomatis memungkinkan perencanaan produksi yang lebih akurat dan kemampuan manufaktur just-in-time. Konsistensi output membantu mengoptimalkan manajemen rantai pasok dan mengurangi kebutuhan pergudangan.

Kompetitivitas Pasar dan Potensi Pertumbuhan

Berinvestasi dalam mesin pengisi menempatkan produsen pada posisi yang lebih kompetitif di pasar mereka. Kemampuan untuk menangani volume produksi yang lebih besar sambil mempertahankan kualitas memungkinkan perusahaan untuk mengambil kontrak yang lebih besar dan memperluas kehadiran pasar mereka. Fleksibilitas untuk segera menyesuaikan parameter produksi juga memungkinkan produsen merespons dengan cepat terhadap permintaan pasar yang berubah-ubah.

Kemampuan produksi yang ditingkatkan oleh mesin pengisi memungkinkan produsen menjelajahi lini produk baru dan pilihan kemasan, menciptakan peluang pertumbuhan dan diversifikasi bisnis. Keunggulan teknologi ini dapat sangat bernilai di pasar di mana kecepatan peluncuran produk dan kelenturan produksi merupakan faktor kompetitif yang penting.

Pertanyaan yang Sering Diajukan

Jenis produk apa saja yang dapat ditangani oleh mesin pengisi?

Mesin pengisi dapat menangani berbagai macam produk, termasuk cairan, semi-cairan, bubuk, dan butiran. Mesin modern dapat dikonfigurasi untuk berbagai tingkat viskositas dan karakteristik produk, sehingga cocok untuk industri dari makanan dan minuman hingga kimia dan farmasi.

Berapa lama waktu yang dibutuhkan untuk melihat pengembalian investasi dari mesin pengisi?

Periode ROI biasanya berkisar antara 12 hingga 36 bulan, tergantung pada faktor-faktor seperti volume produksi, biaya tenaga kerja, dan efisiensi operasional saat ini. Banyak produsen melaporkan penghematan biaya yang signifikan dalam tahun pertama penerapan.

Apa saja persyaratan perawatan yang harus diharapkan oleh produsen?

Meskipun mesin pengisi umumnya kuat dan andal, mesin ini memerlukan perawatan rutin termasuk pembersihan, kalibrasi, dan pemeriksaan komponen. Mesin modern sering dilengkapi sistem perawatan prediktif yang membantu menjadwalkan interval servis dan meminimalkan downtime yang tidak terduga.

Apakah lini produksi yang ada dapat ditingkatkan dengan teknologi mesin pengisi baru?

Ya, sebagian besar mesin pengisi modern dirancang untuk terintegrasi dengan infrastruktur produksi yang sudah ada. Produsen sering kali dapat meningkatkan lini mereka secara bertahap, dimulai dari stasiun pengisian dan memperluas kemampuan otomasi sesuai kebutuhan dari waktu ke waktu.

Daftar Isi

- Memahami Efisiensi Manufaktur Modern Melalui Solusi Otomatis

- Manfaat Utama dari Penerapan Teknologi Mesin Pengisi

- Keunggulan Teknis Sistem Pengisi Modern

- Dampak Operasional terhadap Proses Manufaktur

- Pertimbangan Pengembalian Investasi

-

Pertanyaan yang Sering Diajukan

- Jenis produk apa saja yang dapat ditangani oleh mesin pengisi?

- Berapa lama waktu yang dibutuhkan untuk melihat pengembalian investasi dari mesin pengisi?

- Apa saja persyaratan perawatan yang harus diharapkan oleh produsen?

- Apakah lini produksi yang ada dapat ditingkatkan dengan teknologi mesin pengisi baru?