Inzicht in moderne productie-efficiëntie via geautomatiseerde oplossingen

In de huidige snel evoluerende productiesector is efficiëntie niet langer slechts een modewoord – het is de sleutel tot overleving en groei. In het hart van veel succesvolle productielijnen bevindt zich de vullmachine , een geavanceerd stuk apparatuur dat heeft gezorgd voor een revolutie in de manier waarop producenten omgaan met vloeibare, halfvaste en poedervormige producten. Deze geautomatiseerde oplossing is onmisbaar geworden in diverse sectoren, van voedingsmiddelen en dranken tot farmaceutische producten en cosmetica, en biedt precisie, snelheid en betrouwbaarheid die handmatige processen eenvoudigweg niet kunnen evenaren.

De impact van een vulmachine reikt verder dan enkel het vullen van verpakkingen. Deze systemen vormen een cruciale investering die productieprocessen kan transformeren, de productiviteit kan verhogen en een constante kwaliteit kan garanderen die voldoet aan strenge sectornormen. Naarmate we de vele voordelen van deze machines verkennen, wordt duidelijk hoe ze het fabricage-landschap opnieuw vormgeven en bijdragen aan operationele excellente prestaties.

Kernvoordelen van het implementeren van vulmachinetechnologie

Verhoogde productiesnelheid en output

Wanneer fabrikanten een vulmachine integreren in hun productielijn, is een van de meest directe en merkbare verbeteringen de dramatische toename van de productiesnelheid. Moderne vulmachines kunnen honderden of zelfs duizenden eenheden per uur verwerken met opmerkelijke precisie. Deze verhoogde doorvoercapaciteit stelt fabrikanten in staat om aan groeiende vraag te voldoen zonder in te boeten aan kwaliteit of nauwkeurigheid.

Het geautomatiseerde karakter van deze systemen betekent dat ze continu kunnen functioneren met minimale stilstand, waarbij ze gedurende hele productieshiften een constante output behouden. In tegenstelling tot handmatige vulprocessen, die onderhevig zijn aan menselijke vermoeidheid en variatie, behoudt een vulmachine uur na uur haar tempo en precisie, wat leidt tot aanzienlijk hogere dagelijkse productiehoeveelheden.

Gereduceerde arbeidskosten en menselijke fouten

De implementatie van een vulmachine vermindert aanzienlijk de behoefte aan handmatige arbeid in het vulproces. Hoewel deskundige operators nog steeds essentieel zijn voor toezicht en kwaliteitscontrole, betekent de automatisering van het vulproces dat er minder werknemers nodig zijn voor basisvultaak. Dit leidt niet alleen tot directe besparingen op arbeidskosten, maar vermindert ook het risico op herhaalde belastingsschade die geassocieerd wordt met handmatige vuloperaties.

Menselijke fouten, die kunnen leiden tot inconsistente vulniveaus, morsen en productverspilling, worden vrijwel geëlimineerd met geautomatiseerde vulsystemen. De precisiebesturing in moderne vulmachines zorgt ervoor dat elke verpakking exact de juiste hoeveelheid product ontvangt, waardoor verspilling wordt verminderd en de algehele efficiëntie wordt verbeterd.

Technische Voordelen van Moderne Vulsystemen

Precisiebesturing en Nauwkeurigheid

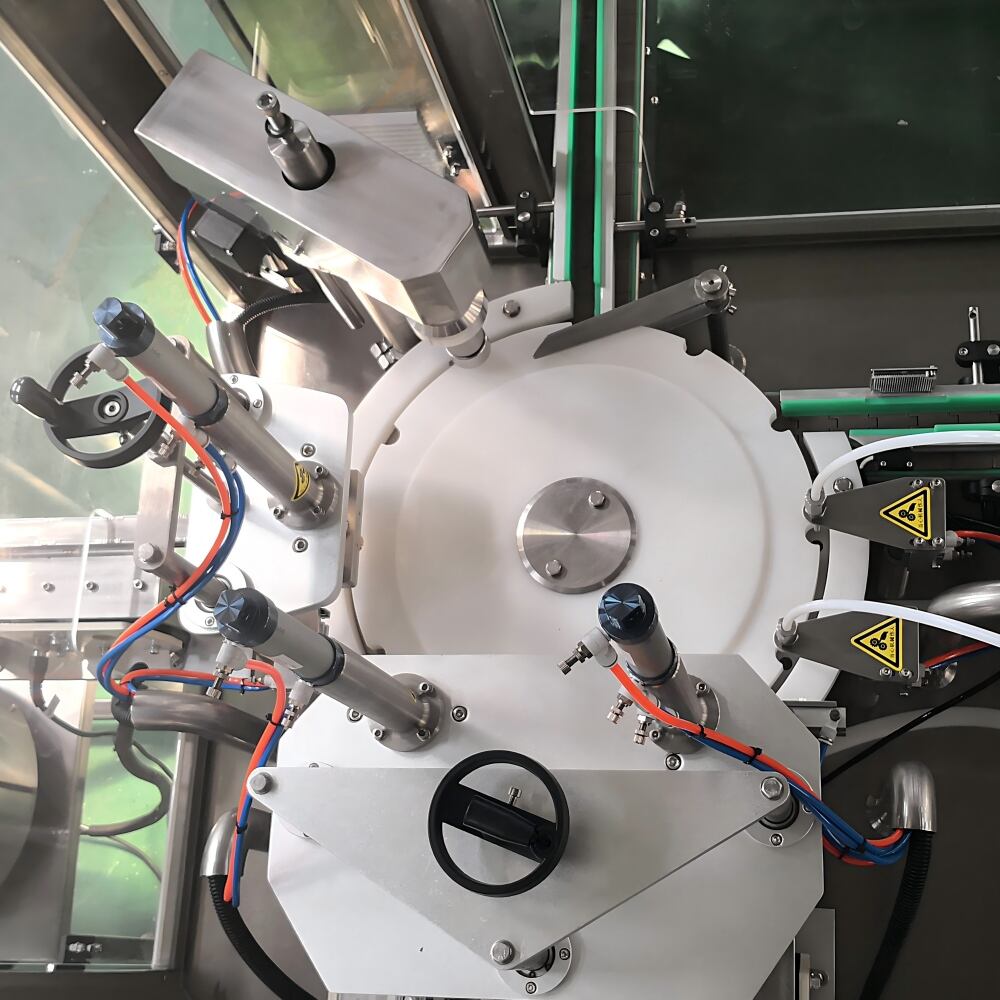

Moderne vulmachines zijn uitgerust met geavanceerde sensoren en controlesystemen die zorgen voor ongekende nauwkeurigheid bij het afvullen van producten. Deze geavanceerde systemen kunnen vul toleranties binnen fracties van een milliliter handhaven, wat consistent productkwaliteit en naleving van wettelijke eisen waarborgt. De precisiebeheersing strekt zich uit tot verschillende aspecten van het vulproces, van aanpassing van de stroomsnelheid tot positionering van de verpakking.

De mogelijkheid om vulparameters nauwkeurig af te stellen, stelt fabrikanten in staat om verschillende productviscositeiten en verpakkingsmaten te verwerken met minimale ombouwtijd. Deze veelzijdigheid maakt vulmachines onmisbaar voor fabrikanten die meerdere productlijnen produceren of regelmatig hun productiespecificaties moeten aanpassen.

Integratie met Industrie 4.0-technologieën

Tegenwoordige vulmachines zijn steeds vaker uitgerust met slimme functies die aansluiten bij de principes van Industrie 4.0. Deze machines kunnen gegevens in real-time verzamelen en analyseren, waardoor waardevolle inzichten worden verkregen over productie-efficiëntie, onderhoudsbehoeften en kwaliteitscontrole-metrische gegevens. De integratiemogelijkheden stellen fabrikanten in staat om hun vulprocessen te koppelen aan bredere Manufacturing Execution Systems (MES) en Enterprise Resource Planning (ERP)-platforms.

De data-gedreven aanpak maakt voorspellend onderhoud mogelijk, wat onverwachte stilstand vermindert en de machineprestaties optimaliseert. Daarnaast kunnen technische teams via mogelijkheden voor afstandsmonitoring problemen snel identificeren en oplossen, waardoor een hoge operationele efficiëntie wordt behouden.

Operationele impact op productieprocessen

Gestroomlijnde productieworkflows

De introductie van een vulmachine verandert fundamenteel de productieworkflows. Deze systemen kunnen naadloos worden geïntegreerd met bestaande transportsystemen, afsluitmachines en etiketteermachines om een continue, geautomatiseerde productielijn te creëren. De gesynchroniseerde werking van deze componenten elimineert knelpunten en vermindert de noodzaak van tussentijds productbehandelen.

De gestroomlijnde workflow gaat verder dan alleen het vulstation zelf. Geautomatiseerde vulsystemen kunnen worden geprogrammeerd om te coördineren met processen stroomopwaarts en stroomafwaarts, zodat een vlotte materiaalstroom en optimale gebruikmaking van middelen gedurende de gehele productiecyclus wordt gewaarborgd.

Kwaliteitsborging en Compliance

Kwaliteitscontrole is van het grootste belang in de productie, en vulmachines dragen aanzienlijk bij aan het behoud van een consistente productkwaliteit. Ingebouwde inspectiesystemen kunnen vulniveaus monitoren, beschadigde verpakkingen detecteren en zorgen voor correcte afsluiting, alles terwijl de productiesnelheid gehandhaafd blijft. Deze kwaliteitscontroles vinden in real-time plaats, waardoor direct ingegrepen kan worden wanneer dat nodig is.

Moderne vulmachines helpen fabrikanten ook om aan steeds strengere wettelijke eisen te voldoen. De mogelijkheid om gedetailleerde productiegegevens bij te houden, inclusief vulgewichten, snelheden en kwaliteitsmetrieken, ondersteunt conformiteitsdocumentatie en traceerbaarheidsinitiatieven.

Overwegingen bij de rentabiliteit

Langetermijn-kostenvoordeel

Hoewel de initiële investering in een vulmachine aanzienlijk kan zijn, rechtvaardigen de langetermijnfinanciële voordelen vaak de kosten. Lagere arbeidskosten, minimale productverspilling en een hogere productiecapaciteit dragen bij aan een positief rendement op de investering. De duurzaamheid en betrouwbaarheid van moderne vulmachines, gecombineerd met goede onderhoudspraktijken, zorgen voor jarenlange efficiënte werking.

Fabrikanten profiteren ook van lagere voorraadkosten, omdat geautomatiseerde vulsystemen toelaten om nauwkeuriger productieplanning te doen en just-in-time productie mogelijk maken. De consistentie in de output helpt de supply chain management te optimaliseren en vermindert de behoefte aan opslagruimte.

Marktconcurrentievermogen en groeipotentieel

Investeren in een vulmachine stelt fabrikanten in staat om effectiever te concurreren op hun markten. De mogelijkheid om grotere productiehoeveelheden aan te kunnen terwijl de kwaliteit behouden blijft, stelt bedrijven in staat om grotere contracten aan te nemen en hun marktposities uit te breiden. De flexibiliteit om productie-instellingen snel aan te passen, stelt fabrikanten bovendien in staat om snel te reageren op veranderende marktvragen.

De verbeterde productiemogelijkheden die vulmachines bieden, stellen fabrikanten in staat om nieuwe productlijnen en verpakkingsmogelijkheden te verkennen, waardoor kansen ontstaan voor bedrijfsgroei en diversificatie. Dit technologische voordeel kan bijzonder waardevol zijn op markten waar snelle time-to-market en productieflexibiliteit cruciale concurrentiefactoren zijn.

Veelgestelde Vragen

Welke soorten producten kunnen worden verwerkt door vulmachines?

Vulmachines kunnen een breed scala aan producten verwerken, waaronder vloeistoffen, halfvloeistoffen, poeders en korrels. Moderne machines kunnen worden geconfigureerd voor verschillende viscositeiten en producteigenschappen, waardoor ze geschikt zijn voor industrieën van voedingsmiddelen en dranken tot chemicaliën en farmaceutische producten.

Hoe lang duurt het voordat de investering in een vulmachine is terugverdiend?

De terugverdientijd ligt meestal tussen de 12 en 36 maanden, afhankelijk van factoren zoals productievolume, arbeidskosten en de huidige operationele efficiëntie. Veel fabrikanten melden al binnen het eerste jaar significante kostenbesparingen.

Welke onderhoudseisen moeten fabrikanten verwachten?

Hoewel vulmachines over het algemeen robuust en betrouwbaar zijn, vereisen ze regelmatig onderhoud, inclusief schoonmaken, kalibratie en inspectie van componenten. Moderne machines zijn vaak uitgerust met predictieve onderhoudssystemen die helpen bij het plannen van servicebeurten en onverwachte stilstand minimaliseren.

Kunnen bestaande productielijnen worden geüpgraded met nieuwe vulmachinetechnologie?

Ja, de meeste moderne vulmachines zijn ontworpen om te integreren met bestaande productie-infrastructuur. Fabrikanten kunnen hun lijnen vaak stapsgewijs upgraden, te beginnen met de vulstation en indien nodig geleidelijk de automatiseringsmogelijkheden uitbreiden.