Productie-efficiëntie verbeteren via geautomatiseerde vuloplossingen

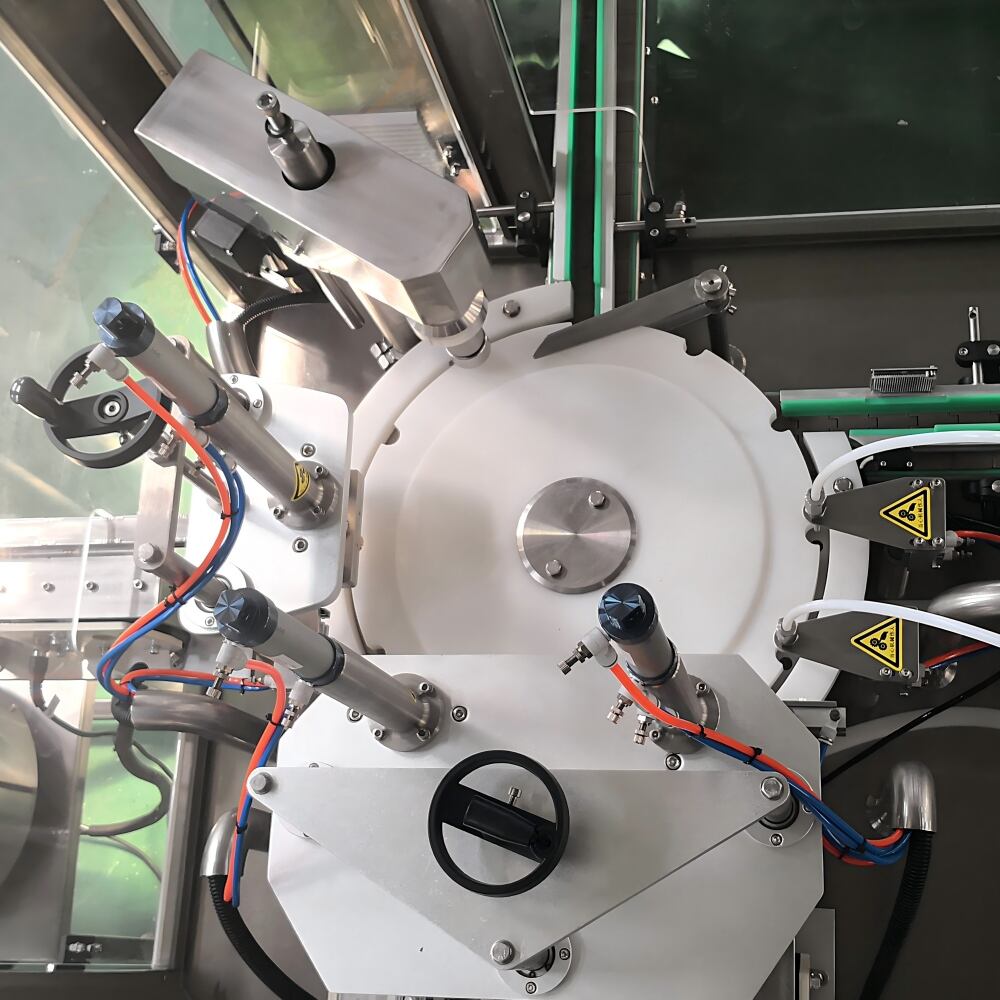

Moderne productiefaciliteiten zijn voortdurend op zoek naar manieren om hun processen te stroomlijnen en de productiviteit te maximaliseren. In het hart van veel succesvolle productielijnen ligt de vullmachine , een innovatief stuk apparatuur dat heeft gezorgd voor een revolutie in de manier waarop producten worden verpakt en klaargemaakt voor distributie. Deze geavanceerde systemen zijn onmisbaar geworden in diverse industrieën, van levensmiddelen en dranken tot farmaceutische producten en cosmetica, en bieden ongekende niveaus van precisie, snelheid en betrouwbaarheid.

De integratie van vulmachines in productieprocessen vormt een belangrijke stap voorwaarts in productietechnologie. Deze systemen verbeteren niet alleen de operationele efficiëntie, maar zorgen ook voor een constante productkwaliteit, terwijl ze verspilling en menselijke fouten verminderen. Naarmate we dieper ingaan op de voordelen van vulmachines, verkennen we hoe ze de toekomst van industriële productie vormgeven en waarde toevoegen op meerdere bedrijfsgebieden.

Verhoogde productiesnelheid en efficiëntie

Versnelde productiesnelheden

Wanneer handmatige vuloperaties worden vergeleken met geautomatiseerde vulmachines, is het verschil in productiesnelheid opmerkelijk. Een moderne vulmachine kan honderden of zelfs duizenden eenheden per uur verwerken, afhankelijk van het model en de toepassing. Deze aanzienlijke toename van de productiecapaciteit stelt fabrikanten in staat om aan de groeiende vraag te voldoen zonder de oppervlakte van hun installatie uit te breiden of de operationele kosten aanzienlijk te verhogen.

De constante werking van vulmachines zorgt voor een gestaag productieritme, waardoor de natuurlijke variaties en vermoeidheidsgerelateerde vertragingen die gepaard gaan met handmatig vullen worden geëlimineerd. Deze continue prestatie zorgt voor voorspelbare productieplanningen en verbeterde planningsmogelijkheden voor productiebedrijven.

Gereduceerde arbeidsvereisten

Het implementeren van een vulmachine vermindert aanzienlijk het aantal personeelsleden dat nodig is voor productieprocessen. Terwijl traditionele handmatige vulprocessen meerdere operators in ploegendienst kunnen vereisen, kan één vulmachine vaak worden bewaakt door één getrainde operator. Deze vermindering van arbeidsbehoeften verlaagt niet alleen de operationele kosten, maar stelt bedrijven ook in staat hun personeel in te zetten voor strategischere taken die menselijke expertise en besluitvorming vereisen.

Bovendien minimaliseert de geautomatiseerde aard van vulmachines de fysieke belasting op werknemers, waardoor het risico op herhalingsbelastingsblessures en gerelateerde arbeidsgeneeskundige problemen wordt verkleind. Dit leidt tot hogere werknemerstevredenheid en minder verzuim, wat bijdraagt aan de algehele operationele stabiliteit.

Superieure nauwkeurigheid en consistentie

Nauwkeurige volumeregeling

Een van de belangrijkste voordelen van het gebruik van een vulmachine is de mogelijkheid om uiterst nauwkeurige vulhoeveelheden te handhaven. Geavanceerde vulmachines maken gebruik van geavanceerde meetsystemen en regelsystemen om ervoor te zorgen dat elke verpakking precies de gespecificeerde hoeveelheid product ontvangt. Deze precisie is met name cruciaal in industrieën waar kleine afwijkingen van invloed kunnen zijn op de productkwaliteit of naleving van wet- en regelgeving.

Moderne vulmachines kunnen een nauwkeurigheid van 99,9% of hoger bereiken, waardoor overvullen of ondervullen vrijwel wordt uitgesloten. Dit niveau van precisie zorgt niet alleen voor klanttevredenheid, maar helpt fabrikanten ook bij het optimaliseren van hun materiaalgebruik en het verminderen van verspilling.

Kwaliteitscontrole-functies

De huidige vulmachines zijn uitgerust met geavanceerde kwaliteitscontrolefuncties die elk aspect van het vulproces monitoren. Ingebouwde sensoren kunnen afwijkingen detecteren in vulniveaus, containerpositie en producteigenschappen, en verwijderen automatisch alle eenheden die niet voldoen aan de vooraf bepaalde specificaties. Dit geautomatiseerde kwaliteitscontrolesysteem werkt continu en handhaaft een constante productkwaliteit gedurende langdurige productieruns.

De integratie van kwaliteitsborgingsfuncties in de vulmachine levert ook waardevolle gegevens op voor procesverbetering en naleving van regelgeving. Gedetailleerde productiegegevens kunnen automatisch worden gegenereerd, wat bijdraagt aan traceerbaarheidseisen en een snelle respons op eventuele kwaliteitsproblemen vergemakkelijkt.

Kosteneffectieve Operaties

Gereduceerd productverschil

De precisiebesturing die vulmachines bieden, vermindert aanzienlijk productverspilling in vergelijking met handmatige vuloperaties. Door overvullen te elimineren en morsen tot een minimum te beperken, kunnen fabrikanten op de lange termijn grote hoeveelheden product besparen. Deze vermindering van verspilling is bijzonder waardevol bij het werken met dure materialen of producten met strikte hanteringsvereisten.

Bovendien zijn moderne vulmachines vaak uitgerust met productsanteringssystemen die product kunnen terugwinnen en hergebruiken dat anders verloren zou gaan tijdens het schoonmaken van het systeem of bij wisselingen. Deze functie verbetert de kosten-efficiëntie verder en ondersteunt duurzaamheidsinitiatieven.

Lagere langetermijnbedrijfskosten

Hoewel de initiële investering in een vulmachine aanzienlijk kan zijn, leveren de langetermijnkostenvoordelen vaak een aantrekkelijk rendement op de investering op. Lagere arbeidskosten, verbeterde efficiëntie en verminderde verspilling dragen bij aan lagere productiekosten per eenheid. Bovendien betekent de duurzaamheid en betrouwbaarheid van moderne vulmachines dat er minder stilstand is voor reparaties en onderhoud, wat leidt tot consistente productieplanning.

De energie-efficiëntie van hedendaagse vulmachines draagt ook bij aan kostenbesparingen. Veel modellen zijn uitgerust met energiebesparende functies en optimaliseren het stroomverbruik tijdens bedrijf, waardoor de nutskosten dalen en tegelijkertijd de doelstellingen voor milieuduurzaamheid worden ondersteund.

Verscheidenheid en aanpassingsvermogen

Meerdere productcompatibiliteit

Moderne vulmachines zijn ontworpen om een breed scala aan producten te verwerken met verschillende viscositeiten, temperaturen en chemische eigenschappen. Deze veelzijdigheid stelt fabrikanten in staat dezelfde apparatuur te gebruiken voor meerdere productlijnen, waardoor de opbrengst van hun investering wordt gemaximaliseerd. Snel wisselbare onderdelen en eenvoudig aanpasbare instellingen vergemakkelijken snelle productwissels met minimale stilstand.

De mogelijkheid om verschillende containerformaten en -types te verwerken, verhoogt de veelzijdigheid van vulmachines nog verder. Veel systemen kunnen snel worden aangepast om te werken met verschillende vormen, afmetingen en materialen van containers, wat flexibiliteit biedt om te voldoen aan veranderende marktvragen of nieuwe productvarianten op de markt te brengen.

Scalable oplossingen

Naarmate bedrijven groeien, kunnen vulmachines vaak worden geüpgraded of aangepast om aan verhoogde productie-eisen te voldoen. Modulaire ontwerpen maken het mogelijk om nieuwe functies toe te voegen of de capaciteit uit te breiden zonder dat een volledige systeemvervanging nodig is. Deze schaalbaarheid helpt de initiële investering te beschermen en biedt tegelijkertijd een pad voor toekomstige groei.

De integratiemogelijkheden van moderne vulmachines zorgen ervoor dat ze gemakkelijk kunnen worden opgenomen in bestaande productielijnen of gekoppeld kunnen worden aan andere geautomatiseerde systemen. Deze aanpasbaarheid zorgt ervoor dat de vulmachine kan evolueren samen met andere productietechnologieën en blijft voldoen aan veranderende zakelijke behoeften.

Veelgestelde Vragen

Hoe lang duurt het om de investering in een vulmachine terug te verdienen?

De terugverdientijd voor een vulmachine ligt doorgaans tussen de 12 en 24 maanden, afhankelijk van factoren zoals productievolume, arbeidskosten en huidige operationele efficiëntie. Veel fabrikanten melden een kortere terugverdientijd vanwege directe verbeteringen in productiviteit en verminderde verspilling.

Welke onderhoudseisen moeten worden verwacht voor een vulmachine?

Moderne vulmachines vereisen regelmatig preventief onderhoud, inclusief reiniging, kalibratie en inspectie van componenten. Deze onderhoudsbehoefte is echter over het algemeen eenvoudig en kan worden ingepland tijdens geplande stilstand. Veel fabrikanten bieden voorspellende onderhoudsprogramma's en remote monitoring om onverwachte problemen tot een minimum te beperken.

Kunnen vulmachines zowel vloeistoffen als viskeuze producten verwerken?

Ja, veel vulmachines zijn ontworpen om producten met verschillende viscositeiten te verwerken. Verschillende vulmechanismen en mondstukontwerpen kunnen worden toegepast om zowel dunne vloeistoffen als dikke pasta's te kunnen verwerken. Sommige machines bieden uitwisselbare onderdelen om de prestaties te optimaliseren voor specifieke producttypes.

Welke veiligheidsvoorzieningen zijn opgenomen in moderne vulmachines?

Moderne vulmachines bevatten talrijke veiligheidsvoorzieningen, waaronder noodstopsystemen, beveiligingsvergrendelingen, drukbewaking en automatische uitschakelmechanismen. Deze systemen beschermen zowel operators als producten en zorgen voor naleving van industriële veiligheidsvoorschriften.