Moderne productiefaciliteiten zijn in toenemende mate afhankelijk van geautomatiseerde productiesystemen om te voldoen aan de groeiende consumentenvraag, terwijl zij tegelijkertijd consistente kwaliteitsnormen handhaven. Lineaire doseermachines zijn uitgegroeid tot een kerntechnologie in verpakkingsprocessen binnen meerdere industrieën en bieden ongeëvenaarde precisie en efficiëntie. Deze geavanceerde systemen transformeren traditionele manuele doseerprocessen tot gestroomlijnde geautomatiseerde workflows die arbeidskosten aanzienlijk verlagen en productverlies minimaliseren. Bedrijven die hun productiecapaciteit willen optimaliseren, constateren vaak dat lineaire doseermachines het perfecte evenwicht bieden tussen operationele flexibiliteit en hoge doorvoereisen.

Inzicht in de technologie van lineaire doseermachines

Kernontwerpprincipes en mechanismen

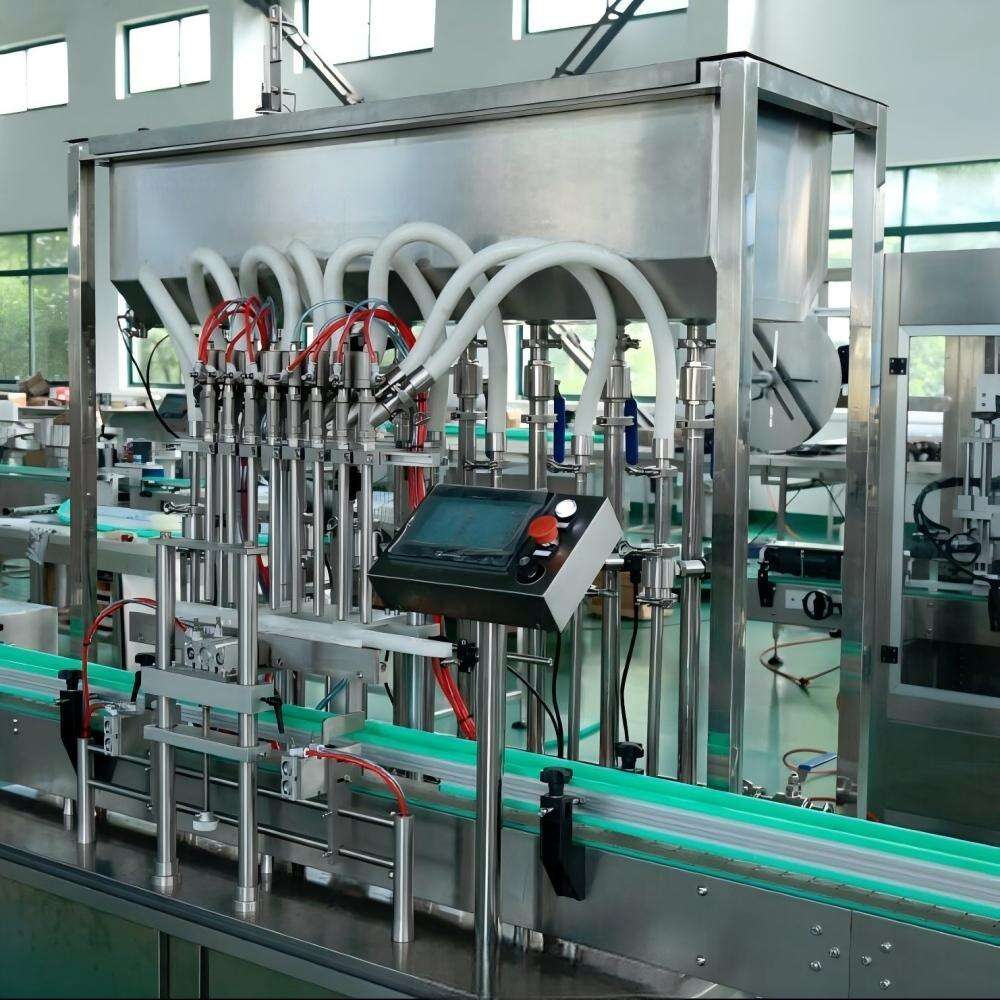

Lineaire vulmachines werken volgens een eenvoudig systeem met een transportband, waarbij verpakkingen in een rechte lijn door verschillende vulstations bewegen. Deze ontwerpfilosofie richt zich op gemakkelijke toegankelijkheid en onderhoud, waardoor operators het vulproces op elk punt van de productielijn gemakkelijk kunnen monitoren en aanpassen. De lineaire configuratie zorgt voor nauwkeurige controle over vulvolumes, tijdsinstellingen en kwaliteitscontroles, wat consistent productafgifte garandeert. In tegenstelling tot roterende systemen bieden lineaire vulmachines superieure flexibiliteit bij het verwerken van verschillende verpakkingsformaten en -vormen, zonder uitgebreide omsteltijden te vereisen.

Geavanceerde Regelsystemen en Precisietechnologie

Tegenwoordige lineaire vulmachines zijn uitgerust met geavanceerde programmeerbare logische besturingssystemen en servoaangedreven mechanismen die uitzonderlijke nauwkeurigheid bieden bij diverse productviscositeiten. Deze systemen maken gebruik van geavanceerde doorstroommeters, belastingscellen en optische sensoren om vulparameters in real-time te monitoren en passen het doseervolume automatisch aan om de doelspecificaties te behouden. De integratie van mens-machine-interfaces stelt operators in staat om vulinstellingen eenvoudig aan te passen, productiemetrieken te volgen en mogelijke problemen te diagnosticeren voordat deze de algehele machine-effectiviteit beïnvloeden. Moderne lineaire vulmachines beschikken ook over zelfreinigende functies en hygiënische ontwerpkenmerken die voldoen aan strenge voedsel- en farmaceutische industrienormen.

Operationele Voordelen in Productieomgevingen

Verbeterde productie-efficiëntie en doorvoer

Lineaire vulmachines tonen een opmerkelijke verbetering in efficiëntie in vergelijking met handmatige vuloperaties, waarbij de productiesnelheden doorgaans met 300-500% stijgen en tegelijkertijd de arbeidsbehoeften dalen. Door het continue stroomontwerp worden knelpunten die vaak gepaard gaan met batchverwerkingsmethoden, geëlimineerd, waardoor fabrikanten consistente uurtarieven kunnen behalen die ambitieuze productiedoelen ondersteunen. Deze systemen presteren uitstekend in toepassingen die regelmatige productwisseling vereisen, aangezien de lineaire configuratie snelle reiniging en herconfiguratie tussen verschillende formuleringen of verpakkingstypes mogelijk maakt. Productiemanager waarderen hoe lineaire vulmachines naadloos integreren met apparatuur stroomopwaarts en stroomafwaarts om uitgebreide geautomatiseerde productielijnen te creëren.

Kwaliteitscontrole en productconsistentie

De precisie-eigenschappen van lineaire vulmachines zorgen rechtstreeks voor een betere productkwaliteit en minder afval tijdens de productie. Geavanceerde gewichtscontrolesystemen en visie-inspectietechnologieën die in deze machines zijn ingebouwd, detecteren onder- of overgevulde verpakkingen en verwijderen automatisch defecte eenheden voordat ze naar de verpakkingsfase gaan. Deze geautomatiseerde kwaliteitscontrole minimaliseert menselijke fouten en zorgt ervoor dat elk product voldoet aan vastgestelde specificaties voor volume, uiterlijk en algehele presentatie. Lineaire vulmachines bewaren ook gedetailleerde productielogboeken en statistische procescontrolegegevens die bijdragen aan continu verbetertrajecten en voldoen aan regelgevende eisen.

Industriële toepassingen en veelzijdigheid

Voedings- en genotmiddelenindustrie

Voedings- en drankfabrikanten zijn sterk afhankelijk van lineaire vulmachines voor de verwerking van vloeibare producten, variërend van zuivelproducten en sappen tot sauzen en kookoliën. Deze systemen voldoen aan de strenge hygiëne-eisen die nodig zijn in de voedselproductie, terwijl ze tegelijkertijd producten kunnen verwerken met verschillende viscositeiten en deeltjesinhoud. De hygiënische ontwerpkenmerken van moderne lineaire vulmachines omvatten CIP-systemen (reinigen op plaats), materialen goedgekeurd door de FDA en oppervlakken die gemakkelijk schoon te maken zijn, waardoor besmetting wordt voorkomen en HACCP-conformiteitsprogramma's worden ondersteund. Veel voedingsverwerkers kiezen specifiek voor lineaire vulmachines vanwege hun vermogen om zowel warme als koude vulapplicaties te verwerken zonder dat dit ten koste gaat van vulnauwkeurigheid of productiesnelheid.

Farmaceutische en chemische industrieën

Farmaceutische fabrikanten zijn afhankelijk van lineaire vulmachines voor het nauwkeurig doseren van vloeibare medicijnen, siropen en chemische samenstellingen, waarbij precisie direct invloed heeft op de werkzaamheid en veiligheid van het product. Deze systemen bieden de nodige beheersingsmogelijkheden voor het hanteren van gevaarlijke of gereguleerde stoffen, terwijl zij het steriele milieu behouden dat vereist is voor farmaceutische productie. Lineaire vulmachines die zijn ontworpen voor farmaceutische toepassingen bevatten vaak speciale functies zoals stikstofafdekking, explosieveilige elektrische componenten en gevalideerde reinigingsprocedures die voldoen aan de validatie-eisen van de FDA. Chemische bedrijven profiteren eveneens van de robuuste constructie en chemisch resistente materialen die worden gebruikt in industriële lineaire vulmachines.

Economische voordelen en rendement op investering

Reductie van arbeidskosten en operationele besparingen

Het implementeren van lineaire vulmachines leidt doorgaans tot aanzienlijke besparingen op arbeidskosten, omdat deze systemen het werk van meerdere handmatige bediendes kunnen verrichten terwijl ze tegelijkertijd een betere consistentie en snelheid bieden. De automatisering die lineaire vulmachines bieden, stelt bedrijven in staat om menselijke hulpbronnen in te zetten voor activiteiten met meer toegevoegde waarde, zoals kwaliteitsborging, onderhoud van apparatuur en procesoptimalisatie. Daarnaast leiden de verminderde fysieke eisen aan werknemers tot lagere letselpercentages en verbeterde veiligheidsindicatoren op de werkvloer, wat resulteert in lagere verzekeringkosten en minder arbeidsongeschiktheidsclaims. Veel fabrikanten melden dat de investering in lineaire vulmachines volledig is terugverdiend binnen 18 tot 24 maanden, dankzij gecombineerde besparingen op arbeidskosten en een hogere productiecapaciteit.

Afvalreductie en materiaalefficiëntie

De precisiedoseerfuncties van lineaire vulmachines verlagen het productverlies aanzienlijk in vergelijking met handmatige vulmethoden, waardoor materiaalverliezen vaak worden verlaagd met 2-5% van het totale productievolume. Deze vermindering van verspilling verbetert de winstmarges direct en ondersteunt duurzaamheidsinitiatieven door milieu-impact en hulpbronnenverbruik te minimaliseren. Lineaire vulmachines verlagen ook het verpakkingsafval doordat overvulling, die kan leiden tot verpakkingsfouten of besmettingsproblemen, vrijwel wordt geëlimineerd. De consistente vulniveaus die deze systemen bereiken, optimaliseren de verpakkingsefficiëntie en verlagen de verzendkosten doordat er meer eenheden passen in standaardverzendcontainers.

Technische specificaties en configuratieopties

Capaciteitsbereiken en snelheidsmogelijkheden

Moderne lineaire vulmachines zijn verkrijgbaar in configuraties variërend van kleine laboratoriumunits die 50-100 containers per uur verwerken tot hoge-snelheids industriële systemen die meer dan 3000 eenheden per uur kunnen vullen. Door het modulaire ontwerp van de meeste lineaire vulmachines kunnen fabrikanten beginnen met basisconfiguraties en later vulkoppen of extra apparatuur toevoegen naarmate de productiebehoeften toenemen. De snelheid is afhankelijk van factoren zoals containergrootte, productviscositeit en vulvolume, waarbij typische installaties optimale prestaties behalen door nauwkeurige afstemming van machine-specificaties op specifieke toepassingsvereisten. Lineaire vulmachines die zijn ontworpen voor hoge-snelheidsoperaties bevatten vaak geavanceerde containerhanteringssystemen en geautomatiseerde dopplaatsing om constante doorvoersnelheden te handhaven.

Aanpassings- en Integratieopties

De toonaangevende fabrikanten van lineaire vulmachines bieden uitgebreide aanpassingsmogelijkheden om unieke producteigenschappen en productievereisten te ondersteunen. Deze aanpassingen kunnen gespecialiseerde pompsystemen omvatten voor het verwerken van producten met deeltjes, verwarmde vulsystemen voor temperatuurgevoelige materialen en ontploffingsveilige ontwerpen voor vluchtige chemicaliën of oplosmiddelen. Integratiemogelijkheden zorgen ervoor dat lineaire vulmachines kunnen communiceren met enterprise resource planning-systemen, waardoor realtime productiegegevens beschikbaar komen en voorspellend onderhoud kan worden gepland. Veel moderne lineaire vulmachines ondersteunen ook functies voor afstandsmonitoring en -diagnose, waarmee technische ondersteuning problemen kan oplossen en de prestaties kan optimaliseren zonder dat een bezoek ter plaatse nodig is.

Onderhoud en Langtermijnprestaties

Vereisten voor preventief onderhoud

Lineaire vulmachines vereisen systematische preventieve onderhoudsprogramma's om optimale prestaties te garanderen en de levensduur van de apparatuur te verlengen tot boven de gebruikelijke verwachting van 15-20 jaar. Dagelijkse onderhoudstaken omvatten meestal het schoonmaken van vulpijpen, controleren van pneumatische aansluitingen en verifiëren van de kalibratie-nauwkeurigheid, terwijl wekelijkse procedures een grondiger reiniging van productcontactoppervlakken en inspectie van slijtagedelen inhouden. Het toegankelijke ontwerp van lineaire vulmachines vereenvoudigt onderhoudsactiviteiten in vergelijking met complexere roterende systemen, waardoor interne technici de meeste routineklussen kunnen uitvoeren zonder gespecialiseerde opleiding. Juist onderhoud van lineaire vulmachines voorkomt niet alleen dure ongeplande stilstand, maar zorgt ook tijdens de gehele levenscyclus van de apparatuur voor behoud van vulnauwkeurigheid en productkwaliteitsnormen.

Problemen oplossen en technische ondersteuning

Moderne lineaire vulmachines zijn uitgerust met diagnosesystemen die operators helpen snel veelvoorkomende bedrijfsproblemen te identificeren en oplossen, zoals inconsistenties bij het vullen, verstoppingen van verpakkingen of sensorstoringen. Gebruiksvriendelijke touchscreeninterfaces tonen foutcodes en probleemoplossingsaanwijzingen, zodat productiepersoneel veel problemen kan oplossen zonder gespecialiseerde technische kennis. De meeste fabrikanten van lineaire vulmachines bieden uitgebreide technische ondersteuning, inclusief afstandsonderhoud, service ter plaatse en opleidingsprogramma's voor operators, om zo een maximale benutting van de apparatuur te waarborgen. Het eenvoudige mechanische ontwerp van lineaire vulmachines zorgt doorgaans voor lagere onderhoudskosten en kortere reparatietijden in vergelijking met complexere geautomatiseerde systemen.

Veelgestelde vragen

Welke verpakkingssoorten zijn het meest geschikt voor lineaire vulmachines

Lineaire vulmachines kunnen vrijwel elke stijve verpakking verwerken, waaronder glazen flessen, kunststof verpakkingen, metalen blikken en zakjes, mits voorzien van de juiste bevestigingsmiddelen. Het lineaire ontwerp onderscheidt zich door het goed kunnen verwerken van verpakkingen met ongebruikelijke vormen of verschillende hoogtes, die problemen zouden kunnen veroorzaken in roterende systemen. De meeste lineaire vulmachines kunnen verpakkingsformaten verwerken variërend van kleine flacons tot grote industriële containers, met minimale omsteltijd.

Hoe verhouden lineaire vulmachines zich tot roterende vulsystemen

Lineaire vulmachines bieden superieure toegankelijkheid voor onderhoud en reiniging, en meer flexibiliteit bij het wisselen van verpakkingen in vergelijking met roterende systemen. Hoewel roterende systemen hogere maximale snelheden kunnen bereiken, zijn lineaire vulmachines doorgaans kosteneffectiever voor kleine tot middelgrote productiehoeveelheden en toepassingen waarbij regelmatig productwisseling nodig is. De keuze tussen systemen hangt af van specifieke productie-eisen, beschikbare vloeroppervlakte en operationele voorkeuren.

Welke training is vereist voor het bedienen van lineaire vulmachines

Het bedienen van lineaire vultoestellen vereist doorgaans 2 tot 3 dagen praktijktraining, waarbij machinebediening, basisprobleemoplossing en routineonderhoudsprocedures worden behandeld. De meeste fabrikanten bieden uitgebreide opleidingsprogramma's aan die zowel theoretisch onderwijs als praktische oefeningen met behulp van echte productiescenario's omvatten. Aanvullende gespecialiseerde training kan nodig zijn voor toepassingen die gevaarlijke materialen of steriele verwerkingsvereisten inhouden.

Kunnen lineaire vultoestellen producten verwerken met deeltjes of variërende viscositeiten

Ja, lineaire type vullmachines kunnen worden geconfigureerd met gespecialiseerde pompsystemen en vulpijpen die zijn ontworpen om producten te verwerken die deeltjes, vezels of ingrediënten met verschillende stroomkarakteristieken bevatten. Opties zijn onder andere progressieve holtepompen voor dikke producten, peristaltische pompen voor zachte behandeling, en zwaartekrachtsystemen voor vrijstromende vloeistoffen. De sleutel is het kiezen van de juiste vultechnologie en ontwerp van de vulpijp op basis van de specifieke producteigenschappen.

Inhoudsopgave

- Inzicht in de technologie van lineaire doseermachines

- Operationele Voordelen in Productieomgevingen

- Industriële toepassingen en veelzijdigheid

- Economische voordelen en rendement op investering

- Technische specificaties en configuratieopties

- Onderhoud en Langtermijnprestaties

-

Veelgestelde vragen

- Welke verpakkingssoorten zijn het meest geschikt voor lineaire vulmachines

- Hoe verhouden lineaire vulmachines zich tot roterende vulsystemen

- Welke training is vereist voor het bedienen van lineaire vulmachines

- Kunnen lineaire vultoestellen producten verwerken met deeltjes of variërende viscositeiten