Forstå moderne produksjonseffektivitet gjennom automatiserte løsninger

I dagens hastige produksjonsmiljø er effektivitet ikke bare et populært uttrykk – det er nøkkelen til overlevelse og vekst. I hjertet av mange vellykkede produksjonslinjer ligger fyllingsmaskin , et sofistikert utstyrsstykke som har revolusjonert måten manufakturere håndterer flytende, halvflytende og pulveriserte produkter på. Denne automatiserte løsningen har blitt uunnværlig innen en rekke industrier, fra mat og drikke til farmasøytiske produkter og kosmetikk, og gir nøyaktighet, hastighet og pålitelighet som manuelle prosesser rett og slett ikke kan matche.

Innvirkningen fra en fyllingsmaskin går langt utover enkel fylling av beholdere. Disse systemene representerer en avgjørende investering som kan forandre produksjonsoperasjoner, øke produktiviteten og levere konsekvent kvalitet som oppfyller strenge bransjestandarder. Etter hvert som vi utforsker de mangfoldige fordelene med disse maskinene, vil vi avdekke hvordan de omformer produksjonslandskapet og driver operativ yteevne.

Kjernefordeler med å implementere fyllingsmaskinteknologi

Økt produksjonshastighet og -kapasitet

Når produsenter integrerer en fyllingsmaskin i produksjonslinjen sin, er en av de mest umiddelbare og merkbare forbedringene den dramatiske økningen i produksjonshastighet. Moderne fyllingsmaskiner kan behandle hundrevis, eller til og med tusenvis, av enheter per time med bemerkelsesverdig presisjon. Denne økte kapasiteten gjør at produsenter kan møte økende etterspørsel uten å ofre kvalitet eller nøyaktighet.

Den automatiserte karakteren til disse systemene betyr at de kan fungere kontinuerlig med minimal nedetid og opprettholde konsekvent ytelse gjennom hele produksjonsskiftene. I motsetning til manuelle fyllingsprosesser, som er utsatt for menneskelig tretthet og variasjoner, opprettholder en fyllingsmaskin sin hastighet og presisjon time etter time, noe som fører til betydelig høyere daglige produksjonsvolum.

Reduserte arbeidskostnader og menneskelig feil

Implementering av en fyllingsmaskin reduserer betydelig behovet for manuelt arbeid i fyllingsprosessen. Selv om skikkelige operatører fremdeles er nødvendige for tilsyn og kvalitetskontroll, betyr automatiseringen av fyllingsprosessen at færre arbeidere trengs for grunnleggende fyllingsoppgaver. Dette fører ikke bare til direkte besparelser på arbeidskostnader, men minsker også risikoen for overbelastningsskader knyttet til manuelle fyllingsoperasjoner.

Menneskelig feil, som kan føre til inkonsistente fyllingsnivåer, søl og sløsing med produkt, elimineres praktisk talt med automatiserte fyllingssystemer. Presisjonsstyringsmekanismer i moderne fyllingsmaskiner sørger for at hver beholder mottar nøyaktig riktig mengde produkt, noe som reduserer avfall og forbedrer den totale effektiviteten.

Tekniske fordeler med moderne fyllingssystemer

Nøyaktig styring og presisjon

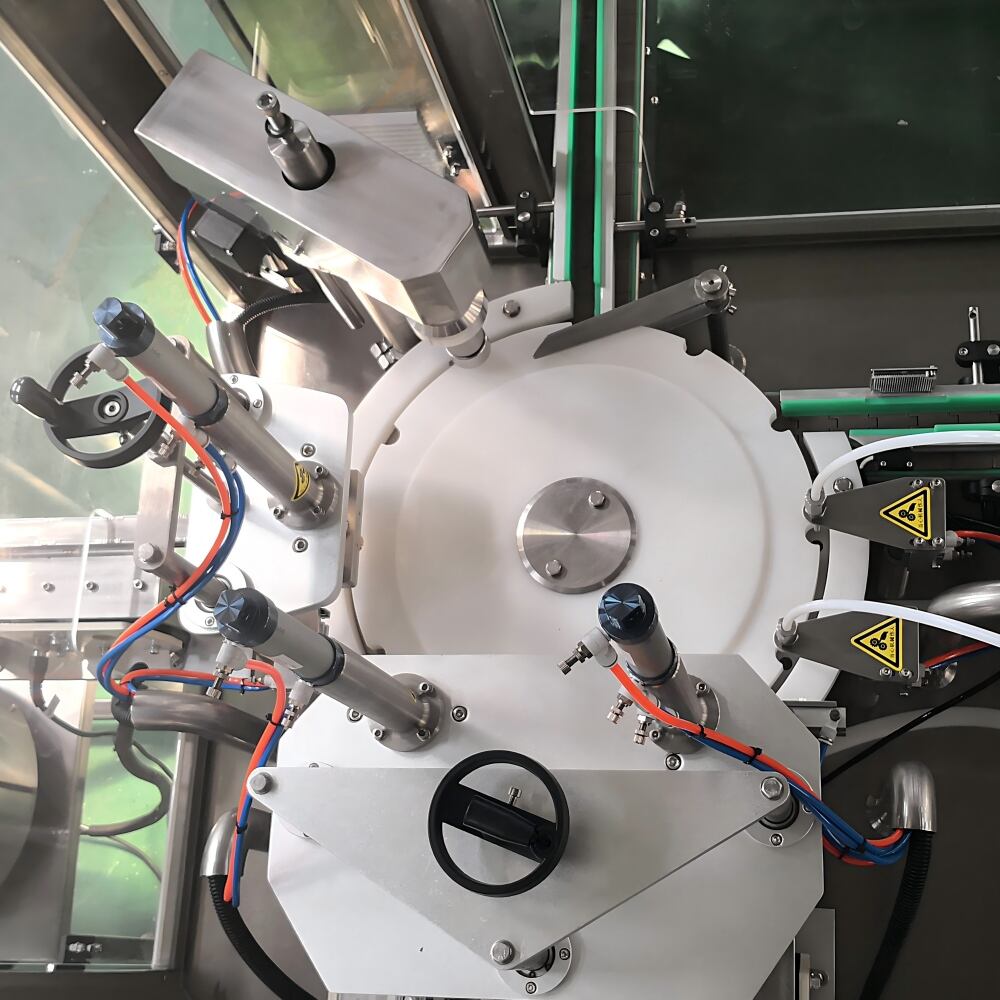

Moderne fyllingsmaskiner inneholder avanserte sensorer og kontrollsystemer som sikrer hidtil usett nøyaktighet ved dosering av produkter. Disse sofistikerte systemene kan opprettholde fyllingstoleranser innen brøkdeler av en milliliter, noe som sikrer konsekvent produktkvalitet og overholdelse av regulatoriske krav. Presisjonskontrollen strekker seg til ulike aspekter av fyllingsprosessen, fra justering av strømningshastighet til posisjonering av beholdere.

Muligheten til å finjustere fyllingsparametere gjør at produsenter kan håndtere ulike produktviskositeter og beholderstørrelser med minimal omstillingstid. Denne fleksibiliteten gjør fyllingsmaskiner uvurderlige for produsenter som har flere produktlinjer eller må endre produksjonsspesifikasjoner ofte.

Integrering med industri 4.0-teknologi

Moderne fyllingsmaskiner utstyres i økende grad med smarte funksjoner som er i tråd med Industry 4.0-prinsipper. Disse maskinene kan samle inn og analysere data i sanntid, og gir verdifulle innsikter i produksjonseffektivitet, vedlikeholdsbehov og kvalitetskontrollmål. Integreringsmulighetene gjør at produsenter kan koble fyllingsoperasjoner til bredere manufacturing execution system (MES) og enterprise resource planning (ERP)-plattformer.

Den datadrevne tilnærmingen muliggjør prediktivt vedlikehold, noe som reduserer uventet nedetid og optimaliserer maskinytelse. I tillegg gjør fjernovervåkningsfunksjoner at tekniske team raskt kan identifisere og løse problemer, og dermed opprettholde høy driftseffektivitet.

Operativ innvirkning på produksjonsprosesser

Optimaliserte produksjonsarbeidsflyter

Innføringen av en fyllingsmaskin transformerer grunnleggende produksjonsarbeidsflyter. Disse systemene kan integreres sømløst med eksisterende transportbånd, lokkmaskiner og merkeutstyr for å opprette en kontinuerlig, automatisert produksjonslinje. Den synkroniserte drifta av disse komponentene eliminerer flaskehalser og reduserer behovet for mellomliggende produktomsetning.

Den effektiviserte arbeidsflyten går utover selve fyllingsstasjonen. Automatiserte fyllingssystemer kan programmeres til å koordinere med oppstrøms og nedstrøms prosesser, og sikre en jevn materialestrøm og optimal ressursutnyttelse gjennom hele produksjonssyklusen.

Kvalitetsikring og samsvar

Kvalitetskontroll er av største viktighet i produksjon, og fyllingsmaskiner bidrar betydelig til å opprettholde konsekvent produktkvalitet. Integrerte inspeksjonssystemer kan overvåke fyllnivåer, oppdage skadde beholdere og sikre riktig forsegling, alt sammen samtidig som produksjonshastigheten opprettholdes. Disse kvalitetskontrollene skjer i sanntid, noe som tillater umiddelbar korrektiv handling når det er nødvendig.

Moderne fyllingsmaskiner hjelper også produsenter med å oppfylle stadig strengere regulatoriske krav. Muligheten til å føre detaljerte produksjonsopptegnelser, inkludert fyllvekt, hastigheter og kvalitetsmål, støtter etterlevelsesdokumentasjon og sporbarhetsinitiativ.

Overveievurderinger av investeringsavkastning

Langsiktige kostnadsfordeler

Selv om den første investeringen i en fyllingsmaskin kan være betydelig, rettferdiggjør de langsiktige økonomiske fordelene ofte utgiftene. Reduserte lønnskostnader, minimalt produktspill og økt produksjonskapasitet bidrar til et positivt avkastningsresultat på investeringen. Holdbarheten og påliteligheten til moderne fyllingsmaskiner, kombinert med riktig vedlikehold, sikrer mange års effektiv drift.

Produsenter har også nytte av reduserte lagerkostnader, siden automatiserte fyllingssystemer tillater mer nøyaktig produksjonsplanlegging og just-in-time-produksjonsmuligheter. Konsekvensen i produksjonen hjelper til med å optimere ledelsesstyring av forsyningskjeden og redusere behovet for lagring.

Marknadskonkurransedyktighet og vekstpotensialet

Å investere i en fyllingsmaskin gir produsenter en bedre konkurransesituasjon på sine markeder. Muligheten til å håndtere større produksjonsvolumer samtidig som kvaliteten opprettholdes, gjør at bedrifter kan ta på seg større kontrakter og utvide sin markedsposisjon. Fleksibiliteten til raskt å justere produksjonsparametere gjør også at produsenter kan reagere raskt på endrede markedskrav.

De forbedrede produksjonsmulighetene som fyllingsmaskiner gir, gjør det mulig for produsenter å utforske nye produktlinjer og emballasjeløsninger, og dermed skape vekst- og diversifiseringsmuligheter for virksomheten. Denne teknologiske fordelen kan være spesielt verdifull i markeder der tid til marked og produksjonsfleksibilitet er avgjørende konkurransefaktorer.

Ofte stilte spørsmål

Hvilke typer produkter kan håndteres av fyllingsmaskiner?

Fyllingsmaskiner kan håndtere et bredt spekter av produkter, inkludert væsker, halvfaste stoffer, pulver og granulater. Moderne maskiner kan konfigureres for ulike viskositeter og produktkarakteristikker, noe som gjør dem egnet for industrier fra mat og drikke til kjemikalier og legemidler.

Hvor lang tid tar det å oppnå tilbakebetaling av investeringen i en fyllingsmaskin?

Tilbakebetalingsperioden ligger typisk mellom 12 og 36 måneder, avhengig av faktorer som produksjonsvolum, lønnskostnader og nåværende driftseffektivitet. Mange produsenter rapporterer betydelige kostnadsbesparelser allerede det første året etter implementering.

Hvilke vedlikeholdsbehov bør produsenter forvente?

Selv om fyllingsmaskiner generelt er robuste og pålitelige, krever de regelmessig vedlikehold, inkludert rengjøring, kalibrering og inspeksjon av komponenter. Moderne maskiner har ofte systemer for prediktivt vedlikehold som hjelper til med å planlegge serviceintervaller og minimere uventet nedetid.

Kan eksisterende produksjonslinjer oppgraderes med ny fyllingmaskinteknologi?

Ja, de fleste moderne fyllingsmaskiner er designet for å integreres med eksisterende produksjonsinfrastruktur. Produsenter kan ofte oppgradere linjene sine trinnvis, og begynne med fyllingsstasjonen og deretter utvide automatiseringsfunksjonene etter hvert som behovet melder seg.