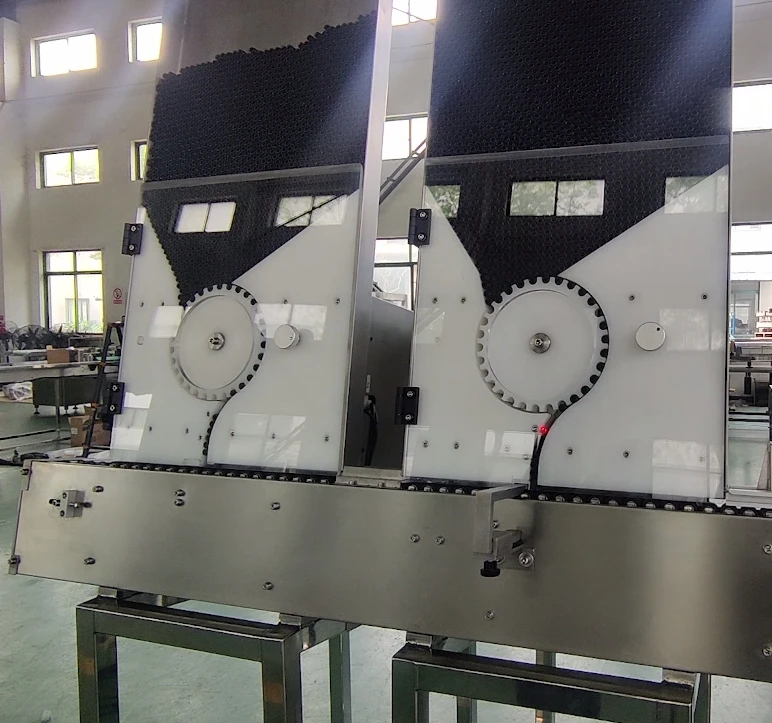

Moderne produksjonsanlegg krever presisjon, hastighet og pålitelighet når det gjelder fylling av væsker. I dagens konkurranseutsatte marked må produksjonslinjer oppnå maksimal ytelse samtidig som de opprettholder konsekvent kvalitet. Linjetypen fyllingsmaskin har etablert seg som en grunnleggende teknologi for høyhastighetsfylling i flere industrier, fra farmasi og kosmetikk til mat- og drikkevareproduksjon. Disse sofistikerte systemene tilbyr en uslått effektivitet og nøyaktighet som gjør dem uvurderlige for produsenter som ønsker å optimalisere sine produksjonsmuligheter.

Arkitekturen til lineære fyllingssystemer skiller seg grunnleggende fra roterende alternativer og gir klare fordeler for spesifikke produksjonskrav. I motsetning til systemer med sirkulær bevegelse, beveger lineære maskiner beholderne i en rettlinjet konfigurasjon, noe som gjør det lettere å integrere dem med eksisterende transportbånd og emballagelinjer. Dette designprinsippet skaper muligheter for økt fleksibilitet i oppsett og vedlikeholdsprosedyrer. Den rettlinjede tilnærmingen sikrer også bedre operatortilgang og oversikt under produksjonskjøringer, noe som bidrar til forbedret kvalitetskontroll og feilsøking.

Kjerneprinsipper for design og teknisk excellens

Strukturell grunnmur og mekanisk presisjon

Den mekaniske grunnkonstruksjonen til en lineær fyllingsmaskin bygger på robust stålkonstruksjon og nøyaktig utformede komponenter som sikrer lang levetid og pålitelighet. Rammedesignet inneholder funksjoner for demping av vibrasjoner og kompensasjon for varmeutvidelse for å opprettholde nøyaktighet under ulike driftsforhold. Viktige komponenter som fyllingventiler, pneumatisk sylindre og servomotorer er montert på presisjonsbearbeidede flater som gir konsekvent plassering og minimal slitasje over langvarig drift. Den modulære konstruksjonsmetoden gjør det enkelt å bytte ut komponenter og oppgradere systemet uten å måtte stoppe hele produksjonslinjen.

Avanserte lagersystemer og lineærveiviser sørger for jevn og konsekvent bevegelse gjennom hele fyllingsprosessen, noe som reduserer mekanisk belastning og forlenger komponentenes levetid. Integrasjon av høykvalitets rustfritt stål sikrer kompatibilitet med aggressive rengjøringskjemikalier og desinfeksjonsprosedyrer som kreves i farmasøytiske og matrelaterte anvendelser. Presisjonsmaskineringstoleranser holder konstante fyllvolum og minimerer produktspill, noe som bidrar til økt produksjonseffektivitet og kostnadsreduksjon.

Styresystemintegrasjon og automatisering

Moderne lineære fyllingsmaskiner inneholder sofistikerte programmerbare loggstyringer som gir nøyaktig tidsstyring og systemkoordinering. Styringsarkitekturen muliggjør sanntidsovervåking av kritiske parametere inkludert fyllvolum, fyllingshastighet, beholderposisjonering og systemdiagnostikk. Avanserte betjeningsgrensesnitt tilbyr intuitiv drift og omfattende dataregistreringsfunksjoner som støtter krav til kvalitetssikring og regelverksmessig overholdelse. Styringssystemets arkitektur støtter integrasjon med bedriftsressursplanleggingssystemer og produksjonsstyringssystemer for sømløs produksjonsadministrasjon.

Servomotorteknologi gir eksepsjonell posisjonskontroll og gjentakbarhet for fylling av ventiler og håndteringsmekanismer for beholdere. Variabel frekvensstyring tillater nøyaktig hastighetskontroll og energioptimalisering for ulike produksjonskrav. Kontrollsystemet inneholder sikkerhetslåsing og nødstoppfunksjoner som beskytter operatører og utstyr samtidig som produksjonsfortsettelsen opprettholdes. Muligheten for fjern-diagnostikk muliggjør planlegging av prediktiv vedlikehold og rask feilsøking fra utstyrsprodusenter.

Høyhastighetsytelsesegenskaper

Optimalisering av produksjonskapasitet og redusert syklustid

Lineære fyllingsmaskiner utmerker seg i høyhastighetsapplikasjoner takket være optimalisert mekanisk design og avanserte styringsalgoritmer. Den rette konfigurasjonen eliminerer akselerasjons- og bremsingkreftene forbundet med rotasjonsbevegelse, noe som tillater raskere indeksering av beholdere og reduserte syklustider. Flere fyllingsstasjoner kan fungere samtidig uten de mekaniske begrensningene ved sirkulær bevegelse, noe som muliggjør høyere ytelse for en gitt golvplass. Den lineære tilnærmingen forenkler også integrering av flere produktlinjer og endringer av beholderstørrelse uten betydelige mekaniske modifikasjoner.

Avanserte tidsstyringssystemer koordinerer beholderens ankomst, drift av fyllingventil og produktavkastning med mikrosekundpresisjon. Dette nivået av tidskontroll minimerer fylletid samtidig som nøyaktigheten opprettholdes for ulike beholderstørrelser og produktviskositeter. Muligheten til å betjene flere fyllingshoder uavhengig av hverandre gir produksjonsfleksibilitet og redusert nedetid under omstilling. Hastighetsoptimaliseringsalgoritmer justerer automatisk driftsparametre basert på produktkarakteristikker og kvalitetskrav.

Presisjonsfyllingsteknologi og volumkontroll

State-of-the-art fyllingventilteknologi sikrer konsekvent volumleveranse ved høyhastighetsdrift. Positiv forflytning pumper, servostyrte kolbesystemer og tids-trykk fyllingsmetoder gir nøyaktig volumkontroll uavhengig av produksjonshastighetssvingninger. Elektroniske strømningsmålere og vektbaserte tilbakemeldingssystemer muliggjør sanntidsvolumverifisering og automatiske justeringsfunksjoner. Den nøyaktige fyllingsteknologien opprettholder variasjonskoeffisienter under bransjestandarder samtidig som den opererer ved maksimal ytelse.

Flere fyllingsteknologier kan integreres i en enkelt lineær fyllingsmaskin plattform for å imøtekomme ulike produktkarakteristikker og behov for emballasje. Dykke dysene forhindrer skumdannelse i karboniserte drikker, mens fylling fra bunnen opp minimaliserer produktnedbrytning i følsomme formuleringer. Anti-drip-mekanismer og dysereinigungssystemer opprettholder produktkvalitet og forhindrer krysskontaminasjon mellom produksjonsløp.

Industritjenester og anvendelsesområder

Farmasøytisk og helsevesensproduksjon

Farmasøytisk industri er sterkt avhengig av lineære fyllingsmaskiner for sterile flytende produkter, inkludert injeksjonsvæsker, orale løsninger og topiske preparater. Den rene designarkitekturen og glatte overflatene gjør det lettere å gjennomføre grundige rengjørings- og steriliseringsprosedyrer som kreves i asettiske produksjonsmiljøer. Overholdelse av gjeldende god manufakturpraksis oppnås gjennom detaljerte dokumentasjonsmuligheter, batch-sporingssystemer og valideringsprotokoller integrert i kontrollsystemarkitekturen. Den lineære konfigurasjonen gir utmerket operatordsynlighet for kvalitetsinspeksjoner og tilsyn med regelverksmessig overholdelse.

Spesialiserte funksjoner for farmasøytiske applikasjoner inkluderer muligheter for integrering med isolatorer, rensing-på-stedet-systemer og kompatibilitet med sterilisering ved damp-på-stedet. Den mekaniske designen støtter ulike beholder typer inkludert flakoner, ampuller, flasker og sprøyter med minimale krav til omstilling. Presisjonsfyllingsfunksjoner sikrer nøyaktig dosering av kritiske legemidler samtidig som sterilitet opprettholdes gjennom hele produksjonsprosessen. Avanserte overvåkingssystemer sporer miljøforhold og gir omfattende revisjonslogger for reguleringssubmisjoner.

Produksjon av kosmetikk og personlig pleie

Kosmetiske produsenter får nytte av linear fyllingssystemers mangfoldighet og presisjon for produkter som varierer fra parfyme og lotjoner til sjampo og flytende såper. Evnen til å håndtere ulike viskositeter og skumfølsomme produkter gjør at lineære maskiner er ideelle for en rekke kosmetiske sammensetninger. Beholderfleksibilitet tar hensyn til unike emballasjedesign og krav til premium-presentasjon som ofte brukes i kosmetiske produkter. Den myke produktbehandlingen forhindrer nedbrytning av følsomme ingredienser og sikrer produktets estetikk gjennom hele fyllingsprosessen.

Spesialiserte dysesign hindrer luftinnkapsling og skumdannelse som kan påvirke produktets utseende og ytelse. Flere produkter muliggjør effektiv produksjon av produktvarianter og sesongbaserte formuleringer uten omfattende linjemodifikasjoner. Presisjonsstyrte systemer sikrer konsekvent fyllnivå, noe som er avgjørende for premium presentasjon av kosmetikk og kundetilfredshet. Integrasjon med lokk- og etiketteringsutstyr gir komplette emballøsninger for kosmetiske produksjonslinjer.

Økonomiske fordeler og avkastning på investering

ProduksjonsEffektivitet og KostNedgang

Lineære fyllingsmaskiner gir betydelige økonomiske fordeler gjennom reduserte arbeidskostnader og økt produksjonskapasitet. Automatisk drift minimerer direkte arbeidskostnader samtidig som konsistensen forbedres og risikoen for menneskelige feil reduseres. Den modulære designtilnærmingen tillater trinnvis kapasitetsutvidelse etter hvert som produksjonskravene vokser, noe som beskytter de opprinnelige utstyrinvesteringene samtidig som det gir skalerbarhetsmuligheter. Energieffektiv servomotorteknologi og optimalisert mekanisk design reduserer driftskostnadene i forhold til tradisjonelle fyllingsmetoder.

Redusert produktavfall gjennom presis fyllingskontroll påvirker direkte produksjonskostnader og fortjenestemarginer. Muligheten til å oppnå stramme fyllingstoleranser minimerer overfylling samtidig som det sikrer overholdelse av regelverk og kundetilfredshet. Raske omstillingsegenskaper maksimerer produktionstid og reduserer oppstartskostnader ved veksling mellom produkter eller beholderstørrelser. Omfattende diagnostiske systemer minimerer uplanlagt nedetid og reduserer vedlikeholdskostnader gjennom prediktiv vedlikeholdsevne.

Kvalitetssikring og etterlevelsesfordeler

Den iboende presisjonen og gjentakbarheten til lineære fyllingsmaskiner bidrar til forbedret kvalitetssikring og evne til å overholde regelverk. Automatiske funksjoner for datainnsamling og statistisk prosesskontroll gir omfattende dokumentasjon for kvalitetsstyringssystemer. Den konsekvente fyllingsytelsen reduserer kostnader knyttet til kvalitet, inkludert omarbeid, kundeklager og regulatoriske problemer. Integrasjon med kvalitetskontrollsystemer muliggjør overvåkning i sanntid og umiddelbar korrektiv handling når det oppstår variasjoner i prosessen.

Validerings- og kvalifikasjonsprosedyrer forenkles gjennom standardiserte kontrollsystemer og omfattende dokumentasjonspakker levert av utstyrsprodusenter. Den mekaniske designen gjør det mulig med grundig rengjøringsvalidering og mikrobiologisk testing som kreves i regulerte industrier. Revisjonsloggfunksjoner og elektroniske batchregistreringer støtter etterlevelse av regelverk samtidig som administrativ belastning knyttet til manuelle dokumentasjonssystemer reduseres.

Ofte stilte spørsmål

Hva er de viktigste fordelene med lineære fyllingsmaskiner sammenlignet med roterende systemer?

Lineære fyllingsmaskiner tilbyr flere klare fordeler, inkludert enklere integrering med eksisterende transportbånd, bedre operatortilgang for vedlikehold og kvalitetskontroll, forenklet mekanisk design som reduserer kompleksiteten, og muligheten til å håndtere beholdere i ulike størrelser med minimale justeringer. Den rette konfigurasjonen eliminerer sentrifugalkrefter som forekommer i roterende systemer, noe som gjør dem ideelle for skjøre beholdere og skumfølsomme produkter. I tillegg krever lineære systemer typisk mindre gulvplass og tilbyr mer fleksibilitet når det gjelder fremtidig utvidelse eller modifikasjoner.

Hvordan opprettholder lineære fyllingsmaskiner nøyaktighet ved høye hastigheter?

Høyhastighetsnøyaktighet oppnås gjennom avanserte servomotorstyringssystemer som gir presis tidtaking og posisjonering, sofistikert fyllingsventilteknologi som kompenserer for hastighetsvariasjoner, overvåkingssystemer i sanntid som umiddelbart oppdager og korrigerer avvik, og optimalisert mekanisk design som minimaliserer vibrasjoner og mekaniske variasjoner. Elektroniske tilbakemeldingssystemer overvåker fyllmengder kontinuerlig og justerer automatisk parametere for å opprettholde målspesifikasjoner uavhengig av svingninger i produksjonshastighet.

Hva slags vedlikeholdsarbeid er typisk for lineære fyllingsmaskiner?

Rutinemessig vedlikehold inkluderer daglig rengjøring og desinfeksjon, periodisk kalibrering av fyllingssystemer og sensorer, smøring av mekaniske komponenter i henhold til produsentens spesifikasjoner og utskifting av slitasjedeler som tetninger og pakninger med jevne mellomrom. Preventive vedlikeholdsprogrammer inkluderer vanligvis månedlige inspeksjoner av servomotorer, kvartalsvise sikkerhetskopieringer av kontrollsystemer og årlig omfattende systemvalidering. De fleste moderne systemer gir feilsøkingsvarsler og vedlikeholdsplanlegging for å maksimere oppetid og forhindre uventede feil.

Kan lineære fyllingsmaskiner håndtere flere produkttyper samtidig?

Ja, moderne lineære fyllingsmaskiner kan konfigureres med flere produkttillførselssystemer og uavhengige fyllingsstasjoner for å håndtere ulike produkter samtidig. Denne funksjonaliteten krever omhyggelig designhensyn til produktseparasjon, rengjøringsprotokoller og bytteprosedyrer for å unngå krysskontaminering. Flere-produktsystemer inneholder typisk dedikerte produktruter, separate kontrollsoner og automatiske rengjøringsløp for hver produktrute. Fleksibiliteten gjør disse systemene ideelle for kontraktproduksjon og anlegg som produserer flere produktvarianter.

Innholdsfortegnelse

- Kjerneprinsipper for design og teknisk excellens

- Høyhastighetsytelsesegenskaper

- Industritjenester og anvendelsesområder

- Økonomiske fordeler og avkastning på investering

-

Ofte stilte spørsmål

- Hva er de viktigste fordelene med lineære fyllingsmaskiner sammenlignet med roterende systemer?

- Hvordan opprettholder lineære fyllingsmaskiner nøyaktighet ved høye hastigheter?

- Hva slags vedlikeholdsarbeid er typisk for lineære fyllingsmaskiner?

- Kan lineære fyllingsmaskiner håndtere flere produkttyper samtidig?