Moderne produksjonsanlegg er i økende grad avhengige av automatiserte produksjonssystemer for å møte voksende etterspørsel fra forbrukere samtidig som de opprettholder konsekvent kvalitetsstandard. Lineære fyllingsmaskiner har fremvokst som en grunnleggende teknologi i emballeringsoperasjoner innen flere bransjer, og tilbyr enestående presisjon og effektivitet. Disse sofistikerte systemene transformerer tradisjonelle manuelle fyllingsprosesser til strømlinjeformede automatiserte arbeidsflyter som betydelig reduserer arbeidskostnader og minimerer produktspill. Selskaper som søker å optimalisere sine produksjonsmuligheter, finner ofte at lineære fyllingsmaskiner gir den perfekte balansen mellom operativ fleksibilitet og behov for høy volumkapasitet.

Forståelse av teknologien bak lineære fyllingsmaskiner

Kjerneprinsipper og mekanismer i design

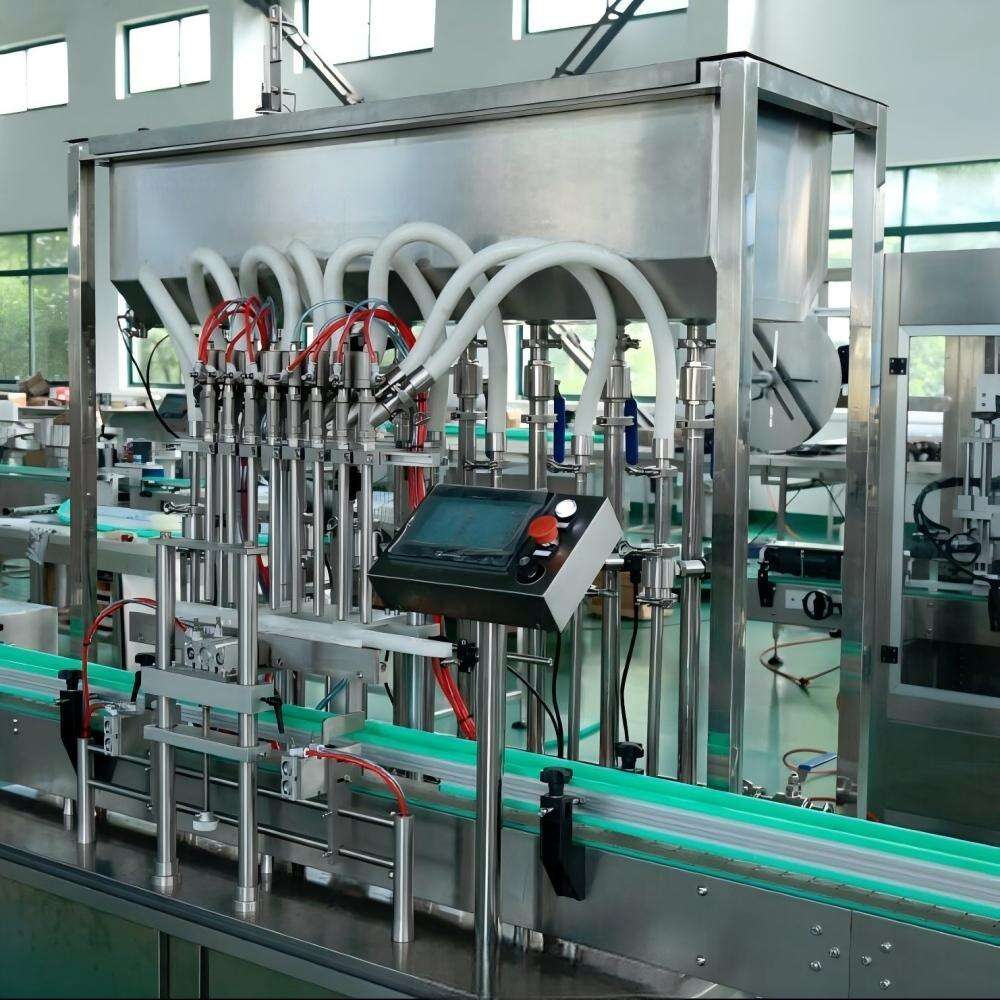

Lineære fyllingsmaskiner fungerer på et enkelt transportbåndbasert system der beholdere beveger seg i en rett linje gjennom ulike fyllingsstasjoner. Dette designprinsippet prioriterer tilgjengelighet og enkel vedlikehold, slik at operatører lett kan overvåke og justere fyllingsprosessen ved ethvert punkt langs produksjonslinjen. Den lineære konfigurasjonen gir nøyaktig kontroll over fyllmengder, tidsserier og kvalitetskontrollpunkter som sikrer konsekvent produktlevering. I motsetning til roterende systemer, tilbyr lineære fyllingsmaskiner bedre fleksibilitet når det gjelder å håndtere ulike beholderstørrelser og -former uten behov for omfattende omstillingsprosedyrer.

Avanserte Kontrollsystemer og Nøyaktig Teknologi

Moderne lineære fyllingsmaskiner inneholder avanserte programmerbare logikkstyringer og servodrevne mekanismer som gir eksepsjonell nøyaktighet for ulike produktviskositeter. Disse systemene bruker avanserte strømningsmålere, lastceller og optiske sensorer til å overvåke fyllingsparametere i sanntid, og justerer automatisk dosevolumer for å opprettholde målspesifikasjoner. Integrasjonen av menneske-maskin-grensesnitt gjør at operatører enkelt kan endre fyllingsparametere, spore produksjonsmål og diagnostisere potensielle problemer før de påvirker total utstyrsytelse. Moderne lineære fyllingsmaskiner har også selvrengjøringsegenskaper og sanitære designelementer som er i samsvar med strenge krav fra mat- og legemiddelindustrien.

Operasjonelle fordeler i produksjonsmiljøer

Forbedret produsjonseffektivitet og gjennomføring

Lineære fyllingsmaskiner viser bemerkelsesverdige effektivitetsforbedringer sammenlignet med manuelle fyllingsoperasjoner, og øker typisk produksjonshastigheten med 300–500 % samtidig som de reduserer behovet for manuelt arbeid. Den kontinuerlige strømningsdesignen eliminerer flaskehalser ofte forbundet med batch-prosessmetoder, noe som gjør at produsenter kan oppnå konsekvente timevise utgiftsrater som støtter ambisiøse produksjonsmål. Disse systemene presterer godt i applikasjoner som krever hyppige produktbytter, ettersom den lineære konfigurasjonen tillater rask rengjøring og omkonfigurering mellom ulike formuleringer eller beholder typer. Produksjonsledere setter pris på hvordan lineære fyllingsmaskiner integreres sømløst med oppstrøms og nedstrøms utstyr for å skape omfattende automatiserte produksjonslinjer.

Kvalitetskontroll og produktsammenheng

Presisjonsfunksjonene til lineære fyllingsmaskiner fører direkte til forbedret produktkvalitet og redusert avfallsgenerering i hele produksjonsprosessen. Avanserte vektkontrollsystemer og visjonsinspeksjonsteknologier innebygd i disse maskinene oppdager underfylte eller overfylte beholdere og automatisk forkaster defekte enheter før de går videre til emballasjestadiet. Denne automatiserte kvalitetskontrollen minimerer menneskelige feil samtidig som den sikrer at hvert produkt oppfyller fastsatte spesifikasjoner for volum, utseende og helhetlig presentasjon. Lineære fyllingsmaskiner lagrer også detaljerte produksjonslogger og data for statistisk prosesskontroll som støtter kontinuerlige forbedringsinitiativ og krav til regelverksmessig etterlevelse.

Industritjenester og anvendelsesområder

Mat- og drikkevareproduksjon

Mat- og drikkevareprodusenter er sterkt avhengige av lineære fyllingsmaskiner for behandling av flytende produkter som strekker seg fra meieriprodukter og safter til sauser og kokeoljer. Disse systemene ivaretar de strenge hygienestandardene som kreves i matproduksjon, samtidig som de håndterer produkter med varierende viskositet og partikkelinnhold. De sanitære designegenskapene til moderne lineære fyllingsmaskiner inkluderer CIP (rengjøring på plass) -systemer, FDA-godkjente materialer og overflater som er enkle å rengjøre, noe som forhindrer forurensning og støtter HACCP-samsvarprogrammer. Mange matprosesseringsbedrifter velger spesifikt lineære fyllingsmaskiner for deres evne til å håndtere både varmfylling og kaldfylling uten å kompromittere fyllingsnøyaktighet eller produksjonshastighet.

Farmaceutisk og kemisk industri

Farmasøyprodusenter er avhengige av lineære fyllingsmaskiner for nøyaktig dosering av flytende legemidler, siruper og kjemiske formuleringer der nøyaktighet direkte påvirker produktets virkning og sikkerhet. Disse systemene gir inneslutningskapasiteten som er nødvendig for håndtering av farlige eller regulerte stoffer, samtidig som de opprettholder de sterile miljøene som kreves for farmasøytisk produksjon. Lineære fyllingsmaskiner utformet for farmasøytiske anvendelser inneholder ofte spesialiserte funksjoner som nitrogenblankettering, eksplosjonsikre elektriske komponenter og validerte rengjøringsprosedyrer som støtter FDA-valideringskrav. Kjemiprosessører drar tilsvarende nytte av den robuste konstruksjonen og kjemikaliebestandige materialene som brukes i industribruks lineære fyllingsmaskiner.

Økonomiske fordeler og investeringsavkastning

Reduksjon av arbeidskostnader og driftsbesparelser

Implementering av lineære fyllingsmaskiner fører typisk til betydelige reduksjoner i arbeidskostnader, ettersom disse systemene kan utføre arbeidet til flere manuelle operatører samtidig som de leverer bedre konsistens og hastighet. Automatiseringen fra lineære fyllingsmaskiner gjør at selskaper kan omfordele menneskelige ressurser til verdihøyere aktiviteter som kvalitetssikring, vedlikehold av utstyr og prosessoptimalisering. I tillegg fører den reduserte fysiske belastningen på arbeiderne til lavere skaderater og forbedrede sikkerhetsstatistikker i arbeidsplassen, noe som igjen fører til reduserte forsikringskostnader og arbeidsmiljøskademeldinger. Mange produsenter rapporterer full tilbakebetaling av investeringen i lineære fyllingsmaskiner innen 18–24 måneder gjennom kombinerte besparelser i arbeidskostnader og økt produksjonskapasitet.

Avfallereduksjon og material-effektivitet

De nøyaktige doseringsfunksjonene til lineære fyllingsmaskiner reduserer betydelig produktspill sammenlignet med manuelle fyllingsmetoder, og kuttes ofte materielltap med 2–5 % av total produksjonsvolum. Denne reduksjonen av avfall forbedrer direkte fortjenestemarginene samtidig som bærekraftige tiltak støttes ved å minimere miljøpåvirkning og ressursforbruk. Lineære fyllingsmaskiner reduserer også beholderavfall ved nesten å eliminere overfylling som kan føre til emballasjefeil eller forurensningsproblemer. De konsekvente fyllingsnivåene som oppnås av disse systemene optimaliserer emballeringseffektiviteten og reduserer fraktkostnader ved å maksimere antallet enheter som får plass i standard fraktemballasje.

Tekniske spesifikasjoner og konfigurasjonsvalg

Kapasitetsområder og hastighetskapasiteter

Moderne lineære fyllingsmaskiner er tilgjengelige i konfigurasjoner som spenner fra små laboratorienheter som prosesserer 50–100 containere per time til høyhastighetsindustrielle systemer i stand til å fylle over 3000 enheter per time. Den modulære designen til de fleste lineære fyllingsmaskiner gjør at produsenter kan starte med grunnleggende konfigurasjoner og legge til fyllingshoder eller hjelpeutstyr etter hvert som produksjonsbehovet øker. Fartsegenskaper avhenger av faktorer som containerstørrelse, produktviskositet og fyllingsvolum, og typiske installasjoner oppnår optimal ytelse ved nøyaktig tilpasning av maskinspesifikasjoner til spesifikke bruksområder. Lineære fyllingsmaskiner utformet for høyhastighetsdrift inneholder ofte avanserte containersystemer og automatisk lokkplassering for å opprettholde konsekvent produksjonsfart.

Tilpassings- og integreringsfunksjoner

Ledende produsenter av lineære fyllingsmaskiner tilbyr omfattende tilpasningstjenester for å møte unike produktkarakteristikker og produksjonskrav. Disse modifikasjonene kan inkludere spesialiserte pumpeanlegg for håndtering av produkter med partikler, varmejusterte fyllingsenhet for temperatursensible materialer og eksplosjonssikre design for brennbare kjemikalier eller løsemidler. Integrasjonsmuligheter gjør det mulig for lineære fyllingsmaskiner å kommunisere med bedriftsressursplanleggingssystemer, noe som gir sanntidsdata for produksjon og muliggjør planlegging av prediktiv vedlikehold. Mange moderne lineære fyllingsmaskiner støtter også fjernovervåking og feilsøking, som tillater teknisk support å diagnostisere problemer og optimalisere ytelsen uten å måtte reise til anlegget.

Vedlikehold og langtidsprestasjoner

Krav til forebyggende vedlikehold

Lineære fyllingsmaskiner krever systematiske forebyggende vedlikeholdsprogrammer for å sikre optimal ytelse og utvide utstyrets levetid utover vanlige forventninger på 15–20 år. Daglige vedlikeholdsoppgaver inkluderer vanligvis rengjøring av fyllingstykker, sjekk av pneumatiske tilkoblinger og verifisering av kalibreringsnøyaktighet, mens ukentlige prosedyrer innebærer grundigere rengjøring av overflater i kontakt med produktet og inspeksjon av slitekomponenter. Den tilgjengelige designen til lineære fyllingsmaskiner forenkler vedlikeholdsarbeid sammenlignet med mer komplekse roterende systemer, noe som gjør at interne teknikere kan utføre de fleste rutinemessige tjenestetasker uten spesialisert opplæring. Riktig vedlikehold av lineære fyllingsmaskiner forhindrer ikke bare kostbar uplanlagt nedetid, men sikrer også fyllingsnøyaktighet og produktkvalitetsstandarder gjennom hele utstyrets levetid.

Feilsøking og teknisk support

Moderne lineære fyllingsmaskiner inneholder diagnostiske systemer som hjelper operatører å raskt identifisere og løse vanlige driftsproblemer, for eksempel uregelmessig fylling, flaskestopper eller sensordysfunksjoner. Brukervennlige berøringsskjerm-grensesnitt viser feilkoder og feilsøkingstips som gjør at produksjonsansatte kan løse mange problemer uten å kreve spesialisert teknisk kompetanse. De fleste produsenter av lineære fyllingsmaskiner tilbyr omfattende teknisk support, inkludert fjern-diagnostikk, service på stedet og opplæringsprogrammer for operatører, for å sikre maksimal utnyttelse av utstyret. Den enkle mekaniske designen til lineære fyllingsmaskiner fører typisk til lavere servicekostnader og kortere reparasjonstider sammenlignet med mer komplekse automatiserte systemer.

Ofte stilte spørsmål

Hvilke containertyper fungerer best med lineære fyllingsmaskiner

Lineære fyllingsmaskiner kan håndtere nesten enhver type stiv beholder, inkludert glassflasker, plastbeholdere, metallbokser og poser med riktig festing. Den lineære designen er spesielt egnet til å håndtere beholdere med uvanlige former eller varierende høyder som kan forårsake problemer i roterende systemer. De fleste lineære fyllingsmaskiner kan prosessere beholderstørrelser fra små vialer til store industrielle beholdere med minimale krav til omstilling.

Hvordan sammenligner lineære fyllingsmaskiner seg med roterende fyllingssystemer

Lineære fyllingsmaskiner gir bedre tilgang for vedlikehold og rengjøring, samt mer fleksibilitet ved beholderbytter sammenlignet med rotasjonssystemer. Selv om rotasjonssystemer kan oppnå høyere maksimale hastigheter, gir lineære fyllingsmaskiner typisk bedre kostnadseffektivitet for små til middels produksjonsvolum og applikasjoner som krever hyppige produktbytter. Valget mellom systemer avhenger av spesifikke produksjonskrav, tilgjengelig plass og driftspreferanser.

Hvilken opplæring kreves for å betjene lineære fyllingsmaskiner

Drift av lineære fyllingsmaskiner krever typisk 2–3 dagers praktisk opplæring som omfatter maskinoperasjon, grunnleggende feilsøking og rutinemessige vedlikeholdsprosedyrer. De fleste produsenter tilbyr omfattende opplæringsprogrammer som inkluderer både teoretisk undervisning og praktiske øvelser med ekte produksjonsscenarier. Ytterligere spesialisert opplæring kan være nødvendig for applikasjoner som involverer farlige stoffer eller sterile prosesseringskrav.

Kan lineære fyllingsmaskiner håndtere produkter med partikler eller varierende viskositet

Ja, lineære fyllingsmaskiner kan konfigureres med spesialiserte pumpe- og fyllingssystemer som er designet for å håndtere produkter med partikler, fiber eller ingredienser med varierende strømningskarakteristikker. Alternativer inkluderer progresjive hulrørspumper for tykke produkter, peristaltiske pumper for svakere behandling og gravitasjonsfødte systemer for lettstrømmende væsker. Nøkkelen er å velge riktig fyllingsteknologi og dysutforming basert på de spesifikke produktkarakteristikkene.