Современные производственные мощности требуют точности, скорости и надежности при выполнении операций розлива жидкостей. В условиях сегодняшней конкурентной среды производственные линии должны обеспечивать максимальную производительность, сохраняя при этом стабильное качество продукции. Линейная машина для розлива стала ключевой технологией для высокоскоростного розлива в различных отраслях — от фармацевтики и косметики до производства продуктов питания и напитков. Эти сложные системы обеспечивают беспрецедентную эффективность и точность, что делает их незаменимыми для производителей, стремящихся оптимизировать свои производственные возможности.

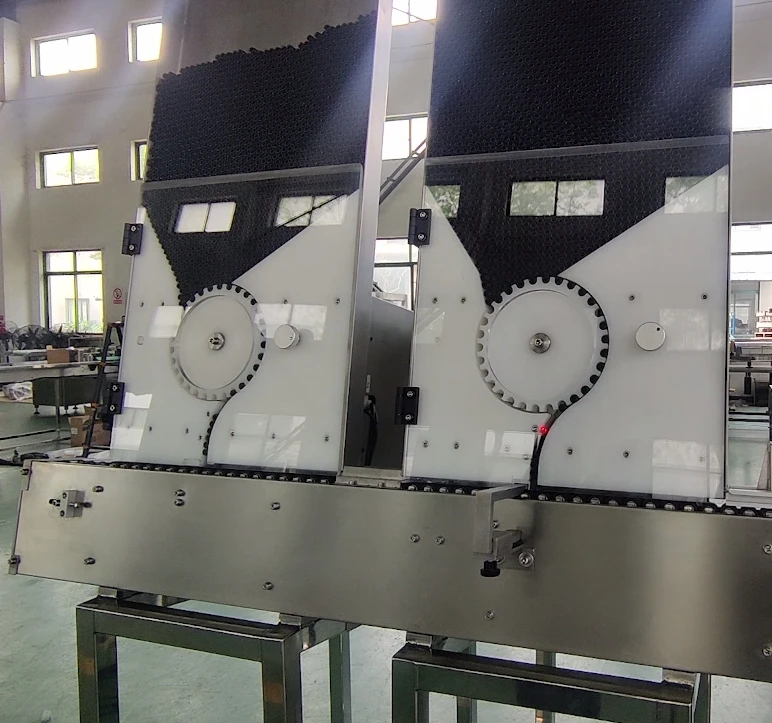

Архитектура линейных систем розлива принципиально отличается от роторных аналогов, обеспечивая определённые преимущества для конкретных производственных требований. В отличие от систем с круговым движением, линейные машины перемещают ёмкости по прямолинейной схеме, что позволяет проще интегрировать их в существующие конвейерные системы и упаковочные линии. Такой подход к проектированию создаёт возможности для повышения гибкости при настройке производства и выполнении технического обслуживания. Прямолинейная конфигурация также обеспечивает лучший доступ оператора и обзорность во время производственного процесса, способствуя улучшению контроля качества и упрощению диагностики неисправностей.

Основные принципы проектирования и инженерное совершенство

Конструктивная основа и механическая точность

Механическая основа линейного дозатора базируется на прочной стальной конструкции и прецизионных компонентах, обеспечивающих долгосрочную надёжность. Конструкция рамы включает элементы гашения вибраций и компенсации теплового расширения для сохранения точности в различных режимах эксплуатации. Критические компоненты, такие как дозирующие клапаны, пневмоцилиндры и сервомоторы, установлены на прецизионно обработанных поверхностях, что обеспечивает стабильное позиционирование и минимальный износ при длительной работе. Модульная конструкция позволяет легко заменять компоненты и модернизировать систему без необходимости полной остановки линии.

Передовые системы подшипников и линейные направляющие обеспечивают плавное и равномерное движение на протяжении всего цикла наполнения, снижают механические нагрузки и увеличивают срок службы компонентов. Использование конструкций из высококачественной нержавеющей стали гарантирует совместимость с агрессивными чистящими химикатами и процедурами дезинфекции, необходимыми в фармацевтической и пищевой промышленности. Точная обработка с жесткими допусками обеспечивает стабильный объем наполнения и минимизирует потери продукта, способствуя общей эффективности производства и снижению затрат.

Интеграция системы управления и автоматизация

Современные линейные розливочные машины оснащены сложными программируемыми логическими контроллерами, обеспечивающими точное управление временем и координацию системы. Архитектура управления позволяет в реальном времени отслеживать критически важные параметры, включая объем наполнения, скорость розлива, положение контейнеров и диагностику системы. Продвинутые интерфейсы человек-машина обеспечивают интуитивно понятную работу и всестороннюю регистрацию данных, что способствует обеспечению качества и соответствию нормативным требованиям. Архитектура системы управления поддерживает интеграцию с системами планирования ресурсов предприятия и системами исполнения производства для бесперебойного управления производством.

Технология сервопривода обеспечивает исключительный контроль положения и воспроизводимость при работе наполнительных клапанов и механизмов обработки контейнеров. Приводы с переменной частотой позволяют точно регулировать скорость и оптимизировать энергопотребление в зависимости от различных производственных требований. Система управления включает блокировку безопасности и функции аварийной остановки, защищающие операторов и оборудование при сохранении непрерывности производства. Возможности удаленной диагностики обеспечивают планирование профилактического обслуживания и быструю поддержку при устранении неисправностей со стороны производителей оборудования.

Характеристики высокоскоростной работы

Оптимизация производительности и сокращение циклового времени

Линейные розливочные машины отлично подходят для высокоскоростных применений благодаря оптимизированной механической конструкции и передовым алгоритмам управления. Прямолинейная конфигурация устраняет силы ускорения и замедления, связанные с вращательным движением, что позволяет быстрее перемещать контейнеры и сокращает циклы работы. Несколько розливочных станций могут работать одновременно без механических ограничений кругового движения, обеспечивая более высокую производительность при заданных требованиях к площади помещения. Линейная конструкция также упрощает интеграцию нескольких производственных линий и переход на разные размеры контейнеров без значительных механических изменений.

Современные системы синхронизации обеспечивают прибытие контейнеров, работу наполнительных клапанов и выпуск продукции с микросекундной точностью. Такой уровень контроля временных параметров минимизирует время наполнения, сохраняя точность при различных размерах контейнеров и вязкости продуктов. Возможность независимой работы нескольких наполнительных головок обеспечивает гибкость производства и сокращает простои при переналадке. Алгоритмы оптимизации скорости автоматически корректируют рабочие параметры на основе характеристик продукта и требований к качеству.

Технология точного дозирования и контроль объема

Современная технология наполнительных клапанов обеспечивает стабильную подачу объёма при высокоскоростных циклах работы. Поршневые насосы вытеснения, сервоуправляемые поршневые системы и методы наполнения по времени и давлению обеспечивают точный контроль объёма независимо от колебаний скорости производства. Электронные расходомеры и системы обратной связи по весу позволяют в режиме реального времени проверять объём и автоматически корректировать его. Технология точного наполнения поддерживает коэффициент вариации на уровне ниже отраслевых стандартов при работе на максимальной пропускной способности.

Множество технологий наполнения может быть интегрировано в единой машина для розлива линейного типа платформе для учета различных характеристик продукции и требований к таре. Погружные сопла предотвращают образование пены в газированных напитках, тогда как наполнение снизу минимизирует деградацию чувствительных составов. Антикапельные механизмы и системы очистки сопел сохраняют качество продукции и предотвращают перекрестное загрязнение между производственными партиями.

Промышленные применения и универсальность

Производство фармацевтической продукции и товаров для здравоохранения

Фармацевтическая промышленность в значительной степени зависит от линейных розливочных машин для стерильных жидких продуктов, включая инъекции, оральные растворы и наружные препараты. Конструкция с гладкими поверхностями и чистым дизайном облегчает тщательную очистку и стерилизацию, необходимые для асептических производственных условий. Соответствие действующим правилам надлежащей производственной практики обеспечивается благодаря возможностям детального документирования, системам отслеживания партий и протоколам валидации, интегрированным в архитектуру системы управления. Линейная конфигурация обеспечивает отличную видимость для оператора, что позволяет проводить контроль качества и отслеживание соблюдения нормативных требований.

Специализированные функции для фармацевтических применений включают возможность интеграции изоляторов, системы очистки на месте и совместимость с паровой стерилизацией на месте. Конструкция механизма обеспечивает работу с различными типами контейнеров, включая флаконы, ампулы, бутылки и шприцы, с минимальными требованиями к переналадке. Точность дозирования гарантирует правильное наполнение критически важных лекарственных средств при сохранении стерильности на протяжении всего производственного процесса. Передовые системы мониторинга отслеживают условия окружающей среды и обеспечивают подробные журналы аудита для подачи регуляторным органам.

Производство косметики и средств личной гигиены

Производители косметики выигрывают от универсальности и точности линейных систем розлива для продукции, варьирующейся от духов и лосьонов до шампуней и жидкого мыла. Способность работать с различными вязкостями и продуктами, склонными к пенообразованию, делает линейные машины идеальными для разнообразных косметических составов. Гибкость по отношению к контейнерам позволяет учитывать уникальные конструкции упаковки и требования к премиальной подаче, характерные для косметических изделий. Мягкая подача продукта предотвращает разрушение чувствительных компонентов и сохраняет внешний вид продукции на протяжении всего процесса розлива.

Специализированные конструкции сопел предотвращают захват воздуха и образование пены, что может ухудшить внешний вид и качество продукта. Возможность работы с несколькими продуктами позволяет эффективно выпускать различные версии продукции и сезонные составы без значительных изменений на линии. Системы точного управления обеспечивают стабильный уровень наполнения, критически важный для презентации элитной косметики и удовлетворённости потребителей. Интеграция с оборудованием для установки крышек и нанесения этикеток создаёт комплексные решения для упаковки в производственных линиях косметики.

Экономические преимущества и возврат инвестиций

Производственная эффективность и оптимизация затрат

Линейные дозаторы обеспечивают значительные экономические преимущества за счёт снижения потребности в рабочей силе и повышения производительности. Автоматизированная работа минимизирует прямые затраты на рабочую силу, улучшает стабильность процесса и снижает вероятность человеческих ошибок. Модульный подход к конструкции позволяет постепенно наращивать мощности по мере роста производственных потребностей, защищая первоначальные инвестиции в оборудование и обеспечивая возможность масштабирования. Энергоэффективные сервоприводы и оптимизированная механическая конструкция снижают эксплуатационные расходы по сравнению с традиционными методами дозирования.

Снижение потерь продукции за счёт точного контроля наполнения напрямую влияет на производственные затраты и рентабельность. Возможность обеспечения жёстких допусков при наполнении минимизирует избыточное наполнение, одновременно гарантируя соответствие нормативным требованиям и удовлетворённость клиентов. Быстрая переналадка максимизирует производственное время и снижает затраты на настройку при переходе между продуктами или размерами контейнеров. Комплексные диагностические системы сводят к минимуму незапланированные простои и уменьшают расходы на техническое обслуживание благодаря возможностям прогнозирующего обслуживания.

Преимущества обеспечения качества и соответствия требованиям

Врождённая точность и воспроизводимость линейных розливочных машин способствуют повышению качества обеспечения и возможностей соответствия нормативным требованиям. Автоматический сбор данных и функции статистического контроля технологических процессов обеспечивают всестороннюю документацию для систем управления качеством. Постоянная производительность при розливе снижает затраты, связанные с качеством, включая переделку продукции, жалобы клиентов и проблемы с соблюдением регуляторных требований. Интеграция с системами контроля качества позволяет осуществлять мониторинг в реальном времени и немедленно принимать корректирующие меры при возникновении отклонений в процессе.

Процедуры проверки и квалификации упрощены благодаря стандартизированным системам управления и полным пакетам документации, предоставляемым производителями оборудования. Конструкция обеспечивает возможность тщательной валидации очистки и микробиологического контроля, необходимых для регулируемых отраслей. Возможности аудиторского следа и электронные записи партий продукции способствуют соблюдению нормативных требований и снижают административную нагрузку, связанную с ручными системами документирования.

Часто задаваемые вопросы

Каковы основные преимущества линейных дозаторов по сравнению с роторными системами?

Линейные дозаторы обладают рядом явных преимуществ, включая более простую интеграцию с существующими конвейерными системами, лучший доступ оператора для технического обслуживания и контроля качества, упрощенную механическую конструкцию, снижающую сложность, а также возможность обработки контейнеров различных размеров с минимальными настройками. Прямолинейная конфигурация исключает центробежные силы, присутствующие в роторных системах, что делает их идеальными для хрупкой тары и продуктов, чувствительных к пенообразованию. Кроме того, линейные системы, как правило, требуют меньше производственной площади и обеспечивают большую гибкость для будущего расширения или модификации.

Как линейные дозаторы сохраняют точность на высоких скоростях?

Высокая точность на высокой скорости достигается за счет передовых систем управления сервоприводами, обеспечивающих точное соблюдение временных параметров и позиционирования, сложных технологий наполнительных клапанов, компенсирующих изменения скорости, систем мониторинга в реальном времени, которые немедленно обнаруживают и исправляют отклонения, а также оптимизированной механической конструкции, минимизирующей вибрации и механические колебания. Электронные системы обратной связи непрерывно контролируют объемы наполнения и автоматически корректируют параметры для поддержания заданных характеристик независимо от колебаний скорости производства.

Какие требования к техническому обслуживанию типичны для линейных машин розлива?

Регулярное техническое обслуживание включает ежедневную очистку и дезинфекцию, периодическую калибровку систем дозирования и датчиков, смазку механических компонентов в соответствии с техническими требованиями производителя, а также замену изнашиваемых деталей, таких как уплотнения и прокладки, через установленные интервалы. Программы профилактического обслуживания, как правило, включают ежемесячную проверку сервоприводов, ежеквартальное резервное копирование систем управления и ежегодную комплексную проверку всей системы. Большинство современных систем обеспечивают диагностические оповещения и планирование технического обслуживания для максимизации времени безотказной работы и предотвращения непредвиденных сбоев.

Могут ли линейные фасовочные машины одновременно обрабатывать несколько типов продукции?

Да, современные линейные розливочные машины могут быть оснащены несколькими системами подачи продукта и независимыми розливочными станциями для одновременной обработки различных продуктов. Для такой возможности требуется тщательное проектирование с учётом разделения продуктов, протоколов очистки и процедур переналадки во избежание перекрёстного загрязнения. Многопродуктовые системы, как правило, включают выделенные пути следования продукта, отдельные зоны управления и автоматические циклы очистки для каждой производственной линии. Такая гибкость делает эти системы идеальными для контрактного производства и предприятий, выпускающих несколько вариантов продукции.

Содержание

- Основные принципы проектирования и инженерное совершенство

- Характеристики высокоскоростной работы

- Промышленные применения и универсальность

- Экономические преимущества и возврат инвестиций

-

Часто задаваемые вопросы

- Каковы основные преимущества линейных дозаторов по сравнению с роторными системами?

- Как линейные дозаторы сохраняют точность на высоких скоростях?

- Какие требования к техническому обслуживанию типичны для линейных машин розлива?

- Могут ли линейные фасовочные машины одновременно обрабатывать несколько типов продукции?