Sodobne proizvodne ustanove zahtevajo natančnost, hitrost in zanesljivost pri polnjenju tekočin. V današnjem konkurenčnem okolju morajo proizvodne linije dosegati največjo zmogljivost, hkrati pa ohranjati dosledne standarde kakovosti. Linarna polnilna naprava se je uveljavila kot temeljna tehnologija za hitro polnjenje v več industrijskih panogah, od farmacevtske in kozmetične do proizvodnje hrane in pijače. Ti izpopolnjeni sistemi ponujajo nepremagljivo učinkovitost in natančnost, zaradi česar so nezamenljivi za proizvajalce, ki želijo optimizirati svoje proizvodne zmogljivosti.

Arhitektura linearnih sistemov za polnjenje se bistveno razlikuje od rotacijskih alternativ in ponuja jasne prednosti za določene proizvodne zahteve. Za razliko od sistemov s krožnim gibanjem, linearni stroji premikajo vsebnike v naravnostni konfiguraciji, kar omogoča lažjo integracijo z obstoječimi transportnimi trakovi in pakirnimi linijami. Ta filozofija načrtovanja ustvarja možnosti za večjo prilagodljivost pri nastavitvi proizvodnje in vzdrževalnih postopkih. Pristop po ravni črti omogoča tudi boljši dostop operaterja in večjo vidnost med proizvodnjo, kar prispeva k izboljšanemu nadzoru kakovosti ter učinkovitejšemu odpravljanju težav.

Osnovna načela oblikovanja in inženirska izvrstnost

Konstrukcijska osnova in mehanska natančnost

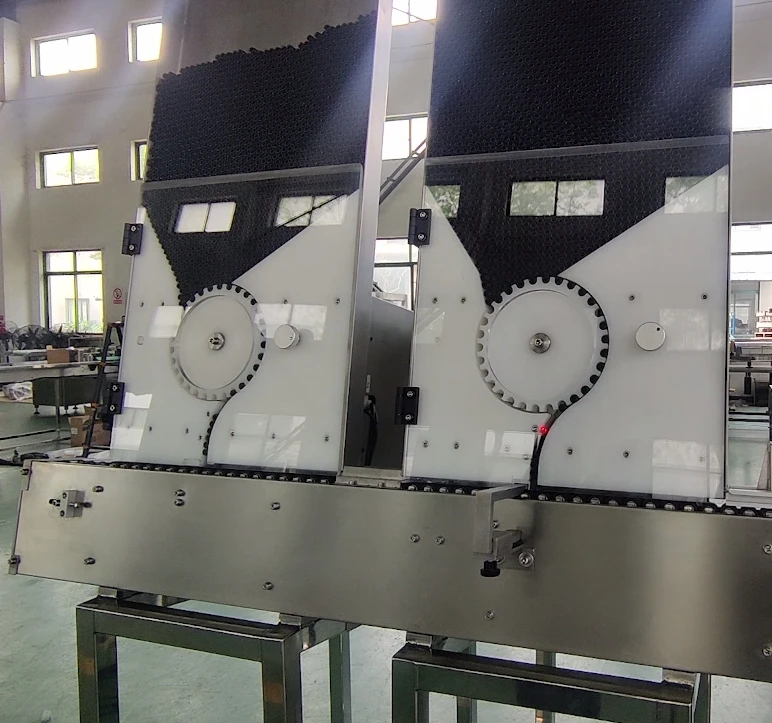

Mehanska podlaga polnilnega stroja linearne vrste temelji na trdni jekleni konstrukciji in natančno obdelanih komponentah, ki zagotavljajo dolgoročno zanesljivost. Konstrukcija ogrodja vključuje značilnosti za dušenje vibracij in kompenzacijo toplotnega raztezanja, da ohranja natančnost pri različnih obratovalnih pogojih. Ključne komponente, kot so polnilni ventili, pneumatski valji in servomotorji, so nameščene na površinah, obdelanih s preciznostjo, kar omogoča dosledno pozicioniranje in minimalno obrabo med daljšimi obdobji obratovanja. Modularni pristop k izgradnji omogoča enostavno zamenjavo komponent in nadgradnjo sistema brez potrebe po popolnem zaustavitvi linije.

Napredni sistemi ležajev in linearni vodniki zagotavljajo gladko in enakomerno gibanje med celotnim ciklusom polnjenja, zmanjšujejo mehansko obremenitev in podaljšujejo življenjsko dobo komponent. Integracija konstrukcije iz visokokakovostnega nerjavnega jekla zagotavlja združljivost s korozivnimi čistilnimi sredstvi in postopki dezinfekcije, ki so potrebni v farmacevtskih in prehrambenih aplikacijah. Natančne obdelave z majhnimi tolerance ohranjajo enotne količine polnjenja in zmanjšujejo odpadke izdelkov, kar prispeva k splošni učinkovitosti proizvodnje in zmanjšanju stroškov.

Integracija sistema upravljanja in avtomatizacija

Sodobni linearni polnilni stroji vključujejo sofisticirane programabilne logične krmilnike, ki omogočajo natančno nadzorovanje časov in usklajevanje sistema. Arhitektura nadzora omogoča spremljanje ključnih parametrov v realnem času, kot so količina polnjenja, hitrost polnjenja, pozicioniranje posod in sistemska diagnostika. Napredni vmesniki med človekom in strojem ponujajo intuitivno upravljanje ter obsežne možnosti beleženja podatkov, ki podpirajo zagotavljanje kakovosti in zahteve glede skladnosti z regulativi. Arhitektura nadzornega sistema podpira integracijo s sistemi za načrtovanje podjetniških virov in sistemi za izvajanje proizvodnje za brezhibno upravljanje proizvodnje.

Tehnologija servo motorjev omogoča izjemno nadzorovanje položaja in ponovljivost pri delovanju polnilnih ventilov in mehanizmov za rokovanje s posodami. Variabilni pogoni z frekvenčnim krmiljenjem omogočajo natančno regulacijo hitrosti in optimizacijo porabe energije glede na različne proizvodne zahteve. Nadzorni sistem vključuje varnostne blokade in funkcije za izklop v sili, ki ščitijo operaterje in opremo ter hkrati zagotavljajo neprekinjeno proizvodnjo. Možnosti oddaljenih diagnostik omogočajo napovedno vzdrževanje in hitro reševanje težav z podporo proizvajalcev opreme.

Značilnosti zmogljivosti pri visoki hitrosti

Optimizacija zmogljivosti in zmanjšanje časa cikla

Linije za polnjenje se izkazujejo pri visokih hitrostih zaradi optimiziranega mehanskega dizajna in naprednih algoritmov krmiljenja. Konfiguracija v ravni črti odpravi s pospeševanjem in zaviranjem povezane sile, povezane s krožnim gibanjem, kar omogoča hitrejše indeksiranje vsebnikov in skrajšane čase cikla. Več polnilnih postaj lahko hkrati deluje brez mehanskih omejitev krožnega gibanja, kar omogoča višje zmogljivosti pri dani površini tal. Linearni pristop omogoča tudi lažjo integracijo več proizvodnih linij in spremembo velikosti vsebnikov brez pomembnih mehanskih predelav.

Napredni sistemi časovnega usklajevanja koordinirajo prihod zabojnikov, delovanje polnilnega ventila in izpust proizvoda z natančnostjo v mikrosekundah. Ta raven nadzora časovnega urejanja zmanjša čas polnjenja na minimum, hkrati pa ohranja natančnost pri različnih velikostih zabojnikov in viskoznostih proizvodov. Možnost neodvisnega delovanja več polnilnih glav omogoča proizvodno prilagodljivost in zmanjšan prestojni čas med preklapljanjem. Algoritmi za optimizacijo hitrosti samodejno prilagajajo obratovalne parametre glede na lastnosti proizvoda in zahteve po kakovosti.

Tehnologija natančnega polnjenja in nadzor prostornine

Tehnologija napolnjevalnega ventila najnovejše generacije zagotavlja dosledno dostavo volumna med visokohitrostnimi obratovalnimi cikli. Pumpe s pozitivnim premikom, servokrmiljeni batni sistemi in polnilne metode na osnovi časa in tlaka omogočajo natančno nadzorovanje volumna ne glede na nihanja proizvodne hitrosti. Elektronski merilniki pretoka in sistemi za preverjanje mase z povratno informacijo omogočajo preverjanje volumna v realnem času ter avtomatske prilagoditve. Tehnologija natančnega polnjenja ohranja koeficient variacije pod standardi panoge tudi pri najvišjih zmogljivostih.

Več različnih polnilnih tehnologij je mogoče integrirati na enojni naprava za polnjenje linearne vrste platformi, da se prilagodimo različnim lastnostim izdelkov in zahtevam posod. Potapljajoča šoba preprečuje nastajanje pene pri gaziranih napojih, medtem ko metode polnjenja od spodaj zmanjšujejo degradacijo občutljivih formulacij. Protikapi mehanizmi in sistemi za čiščenje šob ohranjajo kakovost izdelka ter preprečujejo tujekontaminacijo med posameznimi serijami.

Industrijske aplikacije in univerzalnost

Farmacevtska in zdravstvena proizvodnja

Farmacevtska industrija se pri sterilnih tekočinah, kot so injekcije, peroralne raztopine in topične pripravke, močno zanaša na linearno polnilne stroje. Čista arhitektura konstrukcije in gladke površine omogočajo temeljito čiščenje in postopke sterilizacije, ki so potrebni za asebtična proizvodna okolja. Skladnost s trenutnimi dobri proizvodnimi praksami se doseže prek podrobnih dokumentacijskih možnosti, sistemov sledenja serijam in validacijskih protokolov, vgrajenih v arhitekturo nadzornega sistema. Linearna konfiguracija omogoča odličen pregled za kakovostne kontrole in spremljanje skladnosti z regulativami.

Posebne funkcije za farmacevtske aplikacije vključujejo možnosti integracije izolatorjev, sisteme za čiščenje na mestu in združljivost s sterilizacijo s paro na mestu. Mehanska konstrukcija omogoča uporabo različnih vrst posod, kot so vialke, ampule, steklenice in brizge, pri čemer so za zamenjavo potrebne minimalne spremembe. Natančne možnosti polnjenja zagotavljajo točno doziranje kritičnih zdril, hkrati pa ohranjajo sterilnost v celotnem proizvodnem procesu. Napredni sistemi spremljanja beležijo okoljske pogoje in zagotavljajo celovite revizijske sledi za predložitev regulativnim organom.

Proizvodnja kozmetike in osebnega negovalnega materiala

Proizvajalci kozmetike imajo koristi od vsestranskosti in natančnosti linearnih polnilnih sistemov za izdelke, ki segajo od parfumov in losionov do šamponov in tekočih mil. Možnost rokovanja z različnimi viskoznostmi in izdelki, občutljivimi na peno, naredi linearne stroje idealne za raznolike kozmetične sestave. Prilagodljivost posod omogoča edinstvene oblikovanje embalaže in zahtevke za premijsko predstavitev, ki so pogosti v kozmetičnih aplikacijah. Nežno rokovanje z izdelkom preprečuje degradacijo občutljivih sestavin in ohranja estetiko izdelka skozi celoten proces polnjenja.

Posebne konstrukcije šob preprečujejo ujemanje zraka in nastajanje pene, kar bi lahko poslabšalo videz in zmogljivost izdelka. Možnost večizdelne proizvodnje omogoča učinkovito izdelavo različic izdelkov in sezonskih sestav brez obsežnih predelav linij. Sistemi natančnega nadzora ohranjajo dosledne ravni polnjenja, kar je ključno za visokokakovostni videz kozmetičnih izdelkov ter zadovoljstvo potrošnikov. Integracija s opremo za zapiranje in nalepke ustvarja popolne rešitve za pakiranje v kozmetičnih proizvodnih linijah.

Gospodarske prednosti in donos naložbe

Učinkovitost proizvodnje in optimizacija stroškov

Linarni polnilni stroji omogočajo pomembne ekonomske prednosti zaradi zmanjšanih potreb za delovno silo in povečane proizvodne zmogljivosti. Avtomatizirano delovanje zmanjša neposredne stroške dela, hkrati pa izboljša doslednost in zmanjša možnost človeških napak. Modularni pristop k načrtovanju omogoča postopno razširitev zmogljivosti, ko se povečujejo zahteve za proizvodnjo, s čimer se zaščitijo začetna vlaganja v opremo in omogočijo možnosti za razširitev. Energijsko učinkovita tehnologija servomotorjev in optimizirana mehanska konstrukcija zmanjšujeta obratovalne stroške v primerjavi s tradicionalnimi metodami polnjenja.

Zmanjšanje odpadkov izdelkov s pomočjo natančnega nadzora polnjenja neposredno vpliva na stroške proizvodnje in dobičkonosnost. Možnost doseči tesne tolerance polnjenja zmanjšuje prekomerno polnjenje, hkrati pa zagotavlja skladnost z regulativami in zadovoljstvo strank. Hitre možnosti menjave maksimizirajo proizvodni čas in zmanjšujejo stroške nastavitve ob preklapljanju med izdelki ali velikostmi posod. Kompleksni diagnostični sistemi zmanjšujejo nenapovedane izpade in vzdrževalne stroške z možnostmi prediktivnega vzdrževanja.

Koristi zagotavljanja kakovosti in skladnosti

Lastna natančnost in ponovljivost linearnih polnilnih strojev prispevata k izboljšanemu zagotavljanju kakovosti in sposobnosti skladnosti z regulativami. Avtomatizirana zbiranja podatkov in funkcije statističnega nadzora procesov omogočajo celovito dokumentacijo za sisteme upravljanja kakovosti. Stalno polnilno delovanje zmanjšuje stroške, povezane s kakovostjo, vključno s popravilnim delom, pritožbami strank in regulativnimi težavami. Integracija s sistemi kontrole kakovosti omogoča spremljanje v realnem času ter takojšnje ukrepanje ob pojavu odstopanj v procesu.

Postopki overitve in kvalifikacije so poenostavljeni prek standardiziranih nadzornih sistemov in celovitih dokumentacijskih paketov, ki jih zagotavljajo proizvajalci opreme. Mehanska konstrukcija omogoča temeljito validacijo čiščenja in mikrobiološko testiranje, zahtevano v reguliranih panogah. Možnosti sledenja dnevniških zapisov in elektronskih serijskih zapisov podpirajo skladnost z regulativami ter zmanjšujejo administrativno bremeno, povezano s samodejnimi dokumentacijskimi sistemi.

Pogosta vprašanja

Kakšne so ključne prednosti linearnih polnilnih naprav v primerjavi s rotacijskimi sistemi?

Linije za linearno polnjenje ponujajo več jasnih prednosti, kot so lažja integracija z obstoječimi transportnimi sistemi, boljši dostop operaterja za vzdrževanje in kontrolo kakovosti, poenostavljena mehanska konstrukcija, ki zmanjša zapletenost, ter sposobnost rokovanja s posodami različnih velikosti z minimalnimi prilagoditvami. Konfiguracija v ravni črti odpravi centrifugalne sile, prisotne v rotacijskih sistemih, kar jih naredi idealne za krhke posode in izdelke, občutljive na peno. Poleg tega linearne linije navadno zahtevajo manj talne površine in ponujajo večjo fleksibilnost za prihodnje razširitve ali spremembe.

Kako linearne naprave za polnjenje ohranjajo natančnost pri visokih hitrostih?

Visokohitrostna natančnost se doseže z naprednimi sistemi krmiljenja servomotorjev, ki zagotavljajo natančno časovno usklajevanje in pozicioniranje, sofisticirano tehnologijo polnilnih ventilov, ki kompenzira spremembe hitrosti, sistemi za spremljanje v realnem času, ki takoj zaznajo in popravijo odstopanja, ter optimiziranim mehanskim dizajnom, ki zmanjša vibracije in mehanske razlike. Elektronski povratni sistemi neprestano spremljajo količine polnjenja in samodejno prilagajajo parametre, da ohranijo ciljne specifikacije ne glede na nihanja pri proizvodni hitrosti.

Kakšne so tipične zahteve za vzdrževanje linearnih polnilnih strojev?

Redna vzdrževalna dela vključujejo dnevne postopke čiščenja in dezinfekcije, občasno umerjanje polnilnih sistemov in senzorjev, maščenje mehanskih komponent v skladu s specifikacijami proizvajalca ter zamenjavo obrabljivih delov, kot so tesnila in prevleke, v predvidenih intervalih. Preventivni vzdrževalni programi ponavadi vključujejo mesečne preglede servo motorjev, četrtletne varnostne kopije krmilnih sistemov ter letno celovito validacijo sistema. Večina sodobnih sistemov omogoča diagnostična opozorila in načrtovalno vzdrževanje za optimizacijo obratovalnega časa in preprečevanje nepričakovanih okvar.

Ali lahko linearni polnilni stroji hkrati polnijo več različnih izdelkov?

Da, sodobne linearno polnilne naprave se lahko konfigurirajo s sistemom večkratnega dovajanja izdelkov in neodvisnimi polnilnimi postajami za hkratno ravnanje z različnimi izdelki. Ta zmogljivost zahteva previdno oblikovanje glede ločevanja izdelkov, protokolov čiščenja in postopkov preklapljanja, da se prepreči tujekontaminacija. Sistemi za več izdelkov ponavadi vključujejo namenske poti izdelkov, ločene nadzorne cone in avtomatske cikle čiščenja za vsako proizvodno linijo. Fleksibilnost naredi te sisteme idealne za pogodbeno proizvodnjo in obrate, ki proizvajajo več različic izdelkov.

Vsebina

- Osnovna načela oblikovanja in inženirska izvrstnost

- Značilnosti zmogljivosti pri visoki hitrosti

- Industrijske aplikacije in univerzalnost

- Gospodarske prednosti in donos naložbe

-

Pogosta vprašanja

- Kakšne so ključne prednosti linearnih polnilnih naprav v primerjavi s rotacijskimi sistemi?

- Kako linearne naprave za polnjenje ohranjajo natančnost pri visokih hitrostih?

- Kakšne so tipične zahteve za vzdrževanje linearnih polnilnih strojev?

- Ali lahko linearni polnilni stroji hkrati polnijo več različnih izdelkov?