Разумевање модерне ефикасности у производњи кроз аутоматизоване решења

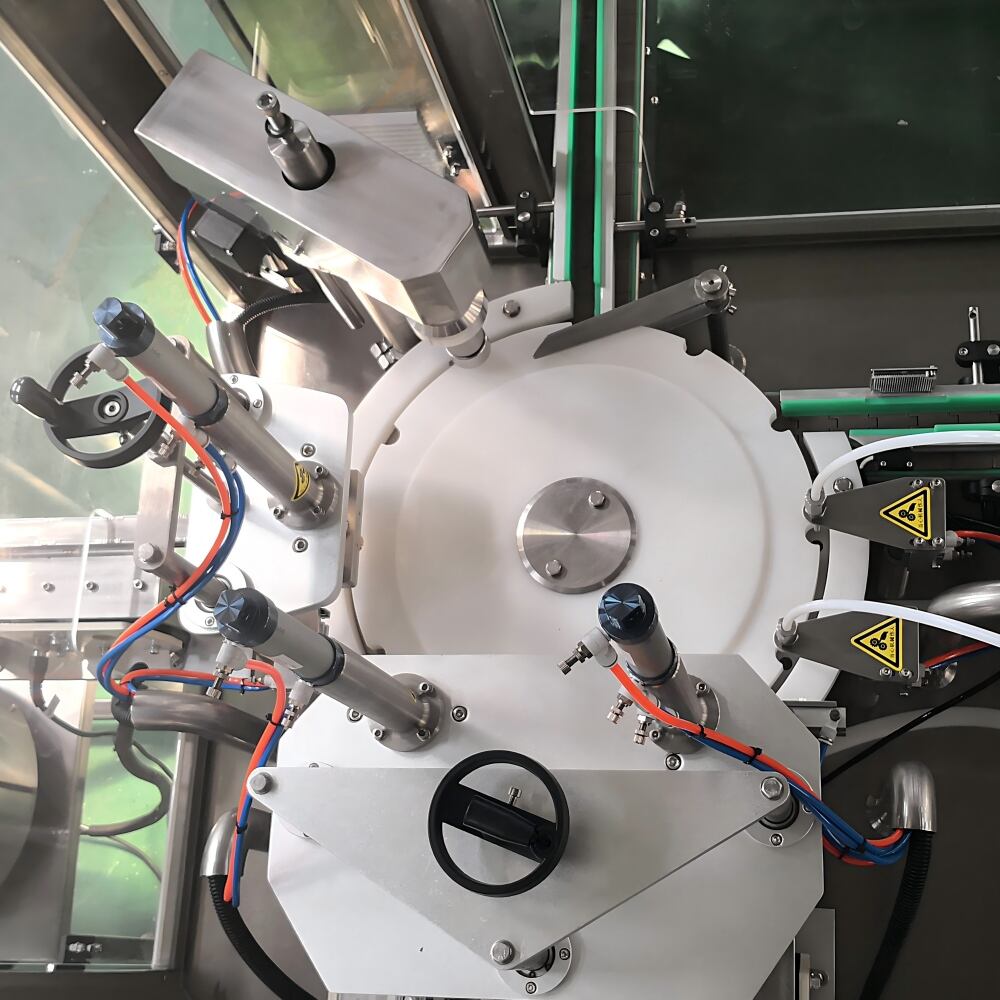

У данашњем динамичном индустријском окружењу, ефикасност није само модна реч – већ је кључ опстанка и развоја. У срцу многих успешних производних линија налази се машина за пуњење , напредна опрема која је револуционализовала начин на који произвођачи обрађују течности, полутечне и праховите производе. Ово аутоматизовано решење постало је незаобилазно у многим индустријама, од хране и пића до фармацеутске и козметичке индустрије, омогућавајући прецизност, брзину и поузданост коју ручни процеси једноставно не могу достићи.

Утицај пуне машине простиже се далеко изван једноставног пуњења садова. Ови системи представљају кључну инвестицију која може трансформисати производне операције, повећати продуктивност и обезбедити конзистентан квалитет који испуњава строге индустријске стандарде. Док истражујемо вишеструке предности ових машина, открићемо како они обликују нови лик производње и подстичу оперативно изврсност.

Osnovne prednosti implementacije tehnologije punjenja

Побољшана брзина производње и капацитет

Kada proizvođači integrišu mašinu za punjenje u svoju proizvodnu liniju, jedna od najznačajnijih i očiglednih poboljšanja je drastično povećanje brzine proizvodnje. Savremene mašine za punjenje mogu obraditi stotine, čak i hiljade jedinica po satu sa izuzetnom preciznošću. Ova povećana kapacitivnost omogućava proizvođačima da zadovolje rastući zahtev bez žrtvovanja kvaliteta ili tačnosti.

Automatizovana priroda ovih sistema znači da mogu raditi neprekidno sa minimalnim vremenom prostaјanja, održavajući konstantne nivoe proizvodnje tokom celih smena. Za razliku od ručnih procesa punjenja, koji su podložni ljudskom umoru i varijacijama, mašina za punjenje održava svoj temp i preciznost satima, što dovodi do znatno većih dnevnih proizvodnih zapremina.

Smanjenje troškova rada i ljudskih grešaka

Увођењем машине за пуњење значајно се смањује потреба за ручним радом у процесу пуњења. Иако су квалификовани оператори и даље неопходни за надзор и контролу квалитета, аутоматизација процеса пуњења значи да је потребан мањи број радника за основне задатке везане за пуњење. Ово не доводи само до директне уштеде у трошковима радне снаге, већ такође минимизира ризик од повреда због понављајућих оптерећења које су повезане са ручним операцијама пуњења.

Грешке услед људског фактора, које могу довести до неправилних нивоа пуњења, преливања и губитка производа, практично су елиминисане код аутоматизованих система за пуњење. Механизми прецизне контроле у модерним машинама за пуњење осигуравају да сваки суд прими тачно одговарајућу количину производа, чиме се смањују губици и побољшава општа ефикасност.

Техничке предности модерних система за пуњење

Прецизна контрола и тачност

Savremene mašine za punjenje uključuju napredne senzore i kontrolne sisteme koji osiguravaju bez presedana tačnost u doziranju proizvoda. Ovi sofisticirani sistemi mogu održavati tolerancije punjenja unutar razlomaka mililitra, osiguravajući konzistentan kvalitet proizvoda i pridržavanje propisanih zahteva. Precizna kontrola se proteže na različite aspekte procesa punjenja, od podešavanja protoka do pozicioniranja kontejnera.

Mogućnost preciznog podešavanja parametara punjenja omogućava proizvođačima da rade sa različitim viskoznostima proizvoda i veličinama kontejnera uz minimalno vreme prelaska sa jedne linije na drugu. Ova fleksibilnost čini mašine za punjenje nezamenjivim za proizvođače koji proizvode više proizvodnih linija ili često moraju menjati specifikacije proizvodnje.

Интеграција са индустријом 4.0 технологија

Savremene mašine za punjenje sve češće su opremljene pametnim funkcijama koje se usklađuju sa principima Industrije 4.0. Ove mašine mogu da prikupljaju i analiziraju podatke u realnom vremenu, pružajući dragocene uvide u efikasnost proizvodnje, potrebe za održavanjem i metrike kontrole kvaliteta. Mogućnosti integracije omogućavaju proizvođačima da povežu operacije punjenja sa širim sistemima izvršenja proizvodnje (MES) i platformama za planiranje resursa preduzeća (ERP).

Primenom pristupa zasnovanog na podacima omogućeno je prediktivno planiranje održavanja, smanjujući neočekivane prekide rada i optimizujući performanse mašina. Dodatno, mogućnosti daljinskog nadzora omogućavaju tehničkim timovima da brzo identifikuju i reše probleme, održavajući visok nivo operativne efikasnosti.

Operativni uticaj na proizvodne procese

Uprošćeni radni tokovi u proizvodnji

Увођењем машине за пуњење у корену се мењају радни процеси. Ови системи могу се без проблема интегрисати са постојећим транспортним тракама, машинама за затварање и опремом за означавање како би се створила континуирана, аутоматизована производна линија. Синхронизовани рад ових компонената елиминише узаке грађевине и смањује потребу за манипулацијом производима у међупроцесима.

Оптимизовани радни ток се протеже и изван саме станице за пуњење. Аутоматски системи за пуњење могу се програмирати да координирају са процесима пре и после, обезбеђујући глатак ток материјала и оптималну искоришћеност ресурса кроз цео производни циклус.

Kontrola kvaliteta i pridržavanje propisima

Контрола квалитета је од пресудног значаја у производњи, а пунилачке машине имају велики допринос очувању сталног квалитета производа. Уграђени системи за инспекцију могу надзирати нивое пуњења, откривати оштећене садове и обезбеђивати исправно запечативање, све док одржавају брзину производње. Ови квалитетни прегледи се обављају у реалном времену, омогућавајући одмах исправљање уколико је неопходно.

Савремене пунилачке машине такође помажу произвођачима да испуне све строжије регулаторне захтеве. Могућност вођења детаљних записа о производњи, укључујући тежине пуњења, брзине и метрике квалитета, подржава документацију за прописану усклађеност и иницијативе праћења.

Razmatranja o povratku ulaganja

Дугорочне користи у погледу трошкова

Иако су почетни трошкови набавке машина за пуњење значајни, дугорочни финансијски бенефити често оправдавају овај трошак. Смањени трошкови радне снаге, минимални губици производа и повећана производна капацитет доприносе позитивном приносу улагања. Издржљивост и поузданост модерних машина за пуњење, у комбинацији са правилном одржавањем, осигуравају године ефикасне употребе.

Произвођачи имају користи и од смањених трошкова чувања залиха, јер аутоматизовани системи за пуњење омогућавају прецизније планирање производње и могућности производње управо на време. Усклађеност производње помаже у оптимизацији управљања ланцем снабдевања и смањењу потребе за складиштењем.

Конкурентност на тржишту и потенцијал раста

Ulaganje u mašinu za punjenje omogućava proizvođačima da se efikasnije takmiče na svojim tržištima. Mogućnost obrade većih količina proizvodnje uz održavanje kvaliteta omogućava preduzećima da preuzmu veće ugovore i prošire svoj tržišni prisustvo. Fleksibilnost brzog podešavanja parametara proizvodnje takođe omogućava proizvođačima da brzo reaguju na promene na tržištu.

Naprednije mogućnosti proizvodnje koje pružaju mašine za punjenje omogućavaju proizvođačima da istraže nove linije proizvoda i opcije pakovanja, stvarajući prilike za rast i diverzifikaciju poslovanja. Ova tehnološka prednost može biti posebno važna na tržištima gde su brzina izlaska na tržište i fleksibilnost proizvodnje ključni konkurentski faktori.

Često postavljana pitanja

Koje vrste proizvoda mogu da se obrađuju pomoću mašina za punjenje?

Машине за пуњење могу да обраде широк спектар производа, укључујући течности, полу-течности, прахове и грануле. Савремене машине могу се конфигурисати за разне вискозности и карактеристике производа, због чега су погодне за индустрије од хране и пића до хемикалија и фармацеутских производа.

Колико дуго траје постизање повратка улагања код машине за пуњење?

Период повратка улагања обично варира од 12 до 36 месеци, у зависности од фактора као што су запремина производње, трошкови радне снаге и тренутна оперативна ефикасност. Многи произвођачи пријављују значајно уштеде у трошковима већ у првој години примене.

Које захтеве у вези одржавања треба да очекују произвођачи?

Иако су машине за пуњење генерално чврсте и поуздане, потребно је редовно одржавање укључујући чишћење, калибрацију и проверу компоненти. Савремене машине често имају системе предиктивног одржавања који помажу у планирању интервала сервисирања и минимизирању непредвиђених прекида у раду.

Да ли се постојеће производне линије могу надоградити новом технологијом пуњења?

Да, већина модерних машина за пуњење је дизајнирана тако да се интегрише у постојећу производну инфраструктуру. Произвођачи често могу надограђивати своје линије постепено, почевши од станице за пуњење и проширујући могућности аутоматизације током времена, по потреби.