Савремени производни објекти све више се ослањају на аутоматизоване производне системе како би задовољили растућу потражњу потрошача, а истовремено одржавали доследне стандарде квалитета. Линеарне машине за пуњење су се појавили као темељна технологија у операцијама паковања у више индустрија, нудећи неупоредиву прецизност и ефикасност. Ови софистицирани системи претварају традиционалне ручне процесе пуњења у рационализоване аутоматизоване радне процесе који значајно смањују трошкове рада и минимизују отпад производа. Компаније које желе да оптимизују своје производне способности често налазе да линеарне машине за пуњење пружају савршену равнотежу између оперативне флексибилности и захтјева за велику количину.

Разумевање технологије линеарних машина за пуњење

Основни принципи и механизми пројектовања

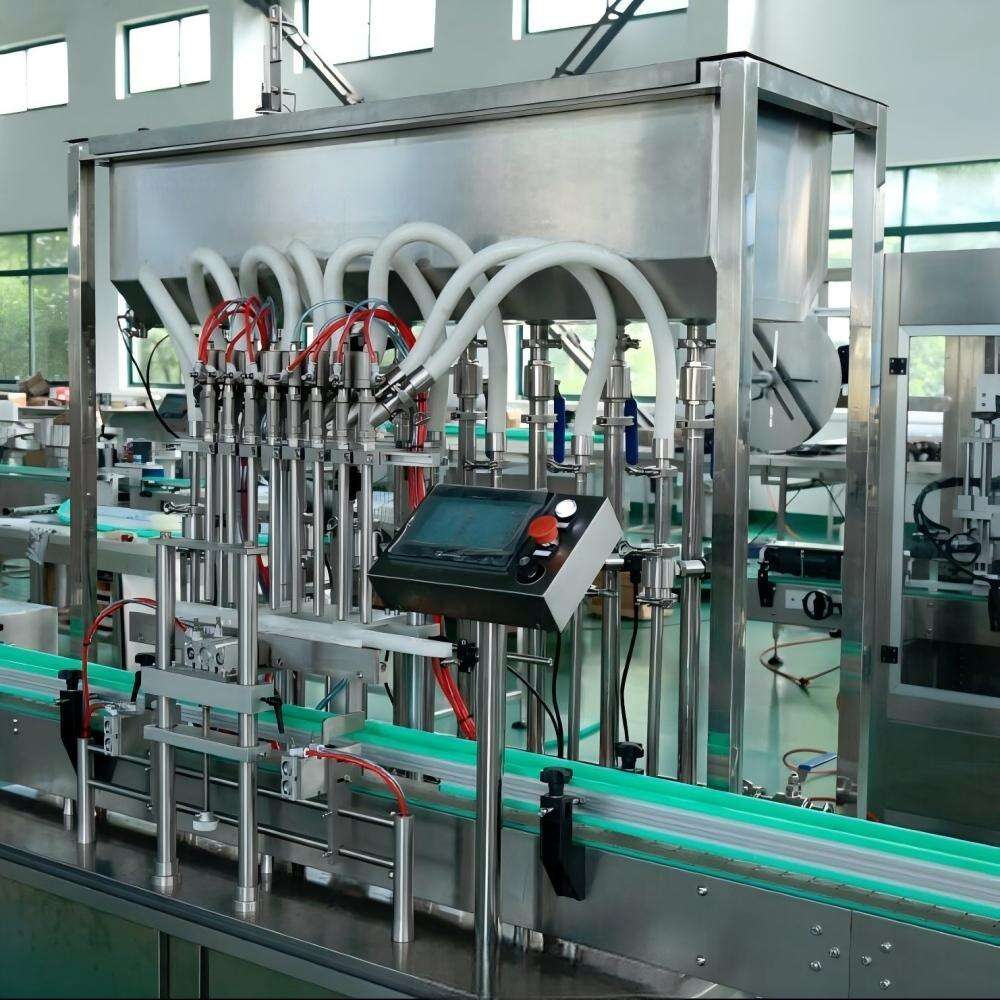

Линеарни тип машина за пуњење раде на једноставном конвејеру базиран систем где контејнери крећу у прави линији кроз различите станице за пуњење. Ова филозофија дизајна даје приоритет доступности и једноставности одржавања, омогућавајући оператерима да лако прате и прилагоде процес пуњења у било којој тачки дуж производне линије. Линеарна конфигурација омогућава прецизну контролу над обимом напуњавања, временским секвенцама и контролним тачкама квалитета који осигурају доставити конзистентну производњу. За разлику од ротационих система, линеарне машине за пуњење пружају већу флексибилност за ручање различитим величинама и облицима контејнера без потребе за опширним процедурама промене.

Napredni Upravljački Sistemi i Precizna Tehnologija

Савремени линеарни тип машина за пуњење укључују софистициране програмиране логичке контролере и серво-наводи механизме који пружају изузетну прецизност преко различитих вискозитета производа. Ови системи користе напредне протокметре, ћелије оптерећења и оптичке сензоре за праћење параметара пуњења у реалном времену, аутоматски прилагођавајући запремине давања како би се одржале циљне спецификације. Интеграција интерфејса човек-машина омогућава оператерима да лако модификују параметре пуњења, прате производне метрике и дијагностикују потенцијалне проблеме пре него што утичу на укупну ефикасност опреме. Модерне линеарне машине за пуњење такође имају способности самочишћења и санитарне елементе дизајна који су у складу са строгим прописима за храну и фармацеутску индустрију.

Оперативне предности у производњи

Повећана ефикасност производње и пропусност

Линеарне машине за пуњење показују значајна побољшања ефикасности у поређењу са ручним операцијама пуњења, обично повећавајући брзину производње за 300-500% док истовремено смањују захтеве за радом. Конструкција континуираног протока елиминише угледна места која су обично повезана са методама обраде серије, омогућавајући произвођачима да постигну доследне сатне стопе производње које подржавају амбициозне циљеве производње. Ови системи су одлични у апликацијама које захтевају честу промену производа, јер линеарна конфигурација омогућава брзо чишћење и реконфигурацију између различитих формулација или врста контејнера. Производствени менаџери цене како линеарне пуњеће машине интегрисаће се без препрека са опремом у претходном и задњем сектору производње како би се створиле свеобухватне аутоматизоване производње.

Kontrola kvaliteta i konzistentnost proizvoda

Прецизне могућности линеарних машина за пуњење директно се преведу у побољшање квалитета производа и смањење стварања отпада током производних операција. Напређени системи за проверу тежине и визуелне технологије за инспекцију уграђене у ове машине откривају непопуне или препуне контејнере, аутоматски одбацујући неисправне јединице пре него што пређу на фазу паковања. Овај аутоматски приступ контроле квалитета минимизује људске грешке, а истовремено осигурава да сваки производ испуњава утврђене спецификације за волумен, изглед и укупну презентацију. Линеарне пуниочевине такође одржавају детаљне дневнике производње и статистичке податке о контроли процеса који подржавају иницијативе за континуирано побољшање и захтеве за усаглашеност са регулаторним прописима.

Примене у индустрији и свестраност

Производња хране и пића

Произвођачи хране и пића се у великој мери ослањају на линеарне машине за пуњење за обраду течних производа, од млечних производа и сокова до сосова и масла за кување. Ови системи одговарају строгим хигијенским стандардима који се захтевају у производњи хране док се обрађују производима са различитим вискозитетима и садржајем честица. Санитарне карактеристике савремених линеарних машина за пуњење укључују CIP (чисти на месту) системе, FDA-одобрен материјал и површине које се лако чисте, спречавају контаминацију и подржавају програме за усаглашеност са ХАЦЦП-ом. Многи прерадитељи хране бирају линеарне машине за пуњење посебно због њихове способности да се баве и апликацијама за топло и хладно пуњење без угрожавања тачности пуњења или брзине производње.

Фармацеутска и хемијска индустрија

Фармацеутски произвођачи зависе од линеарних машина за пуњење за прецизно дозирање течних лекова, сиропова и хемијских формулација где прецизност директно утиче на ефикасност и безбедност производа. Ови системи обезбеђују капацитете за задржавање неопходне за руковање опасним или контролисаним супстанцама, уз одржавање стерилног окружења потребног за фармацеутску производњу. Линеарне машине за пуњење дизајниране за фармацеутске примене често укључују специјализоване карактеристике као што су азотна покривачка, електричне компоненте против експлозије и потврђене процедуре чишћења које подржавају захтеве за потврду ФДА-е. Химијски прерадитељи такође имају користи од чврсте конструкције и материјала отпорних на хемијске материјале који се користе у индустријским линеарним машинама за пуњење.

Економске користи и повратак инвестиција

Смањење трошкова рада и оперативне уштеде

Употреба линеарних машина за пуњење обично резултира знатним смањењем трошкова рада, јер ови системи могу обављати рад вишеструких ручних оператера, а истовремено пружају супериорну конзистенцију и брзину. Аутоматизација коју пружају линеарне машине за пуњење омогућава компанијама да реалкуирају људске ресурсе на активности са већом вредношћу као што су осигурање квалитета, одржавање опреме и оптимизација процеса. Поред тога, смањени физички захтеви за раднике воде до ниже стопе повреда и побољшаних мерача безбедности на радном месту који се преведу у смањење трошкова осигурања и захтева за компензацију радника. Многи произвођачи извештавају о потпуном повраћају инвестиција у линеарне машине за пуњење у року од 18-24 месеца кроз комбиновану уштеду рада и повећање производних капацитета.

Смањење отпада и ефикасност материјала

Прецизна способност дозирања линеарних машина за пуњење значајно смањује отпад производа у поређењу са методама ручног пуњења, често смањујући губитак материјала за 2-5% укупног производње. Ово смањење отпада директно побољшава марж профита, док истовремено подржава иницијативе одрживости минимизирањем утицаја на животну средину и потрошњу ресурса. Линеарне пуниле такође смањују отпад контејнера практично елиминишући ситуације препуног пуњења које могу изазвати неуспех паковања или проблеме контаминације. Конзистентни нивои испуњења постигнути овим системима оптимизују ефикасност паковања и смањују трошкове испоруке максимизирајући број јединица које се уклапају у стандардне контејнере за испоруку.

Техничке спецификације и опције конфигурације

Димензије капацитета и брзине

Модерне линеарне машине за пуњење су доступне у конфигурацијама које се крећу од малих лабораторијских јединица које обрађују 50-100 контејнера на сат до брзих индустријских система способних да испуне 3000+ јединица на сат. Модуларни дизајн већине линеарних машина за пуњење омогућава произвођачима да почињу са основним конфигурацијама и додају главе за пуњење или помоћну опрему како се повећавају захтеви за производњу. Брзине зависе од фактора као што су величина контејнера, вискозитет производа и запремина напуњавања, а типичне инсталације постижу оптималне перформансе пажљивим усаглашавањем спецификација машине са специфичним захтевима апликације. Линеарне машине за пуњење дизајниране за операције велике брзине често укључују напредне системе за руководство контејнерима и аутоматизовано постављање капака како би се одржале конзистентне стопе прометности.

Prilagođavanje i integracione mogućnosti

Водећи произвођачи линеарних машина за пуњење нуде широке опције прилагођавања за прилагођавање јединственим карактеристикама производа и захтевима производње. Ове модификације могу укључивати специјализоване системе пумпања за руководство производима са честицама, загрејане монтаже за пуњење за материјале осетљиве на температуру и конструкције које се не могу експлодирати за летљиве хемикалије или раствараче. Интеграционе могућности омогућавају линеарним машинама за пуњење да комуницирају са системима планирања ресурса предузећа, пружајући податке о производњи у реалном времену и омогућавајући предвиђање распореда одржавања. Многе модерне линеарне машине за пуњење такође подржавају даљинско праћење и дијагностичке могућности које омогућавају тимовима техничке подршке да решавају проблеме и оптимизују перформансе без потребе за посетама на месту.

Одрживање и дугорочна перформанса

Потребе за превентивно одржавање

Линеарне машине за пуњење типа захтевају систематске програме превентивног одржавања како би се осигурала оптимална перформанса и продужио животни век опреме изнад типичних 15-20 година сервисних очекивања. Свакодневни задаци одржавања обично укључују чишћење млазница за пуњење, проверу пнеуматичких веза и верификацију тачности калибрације, док недељне процедуре укључују темељније чишћење површина контакта са производом и инспекцију компоненти за носи. Приступачан дизајн линеарних машина за пуњење поједностављава активности одржавања у поређењу са сложенијим ротационим системима, омогућавајући инхаусним техничарима да обављају већину рутинских сервисних задатака без специјализоване обуке. Правилно одржавање линеарних машина за пуњење не само да спречава скупо непланирано време простора, већ и одржава прецизност пуњења и стандарде квалитета производа током целог животног циклуса опреме.

Решавање проблема и техничка подршка

Модерне линеарне машине за пуњење имају дијагностичке системе који оператерима помажу да брзо идентификују и реше уобичајене оперативне проблеме као што су непостојећине пуњења, гужве у контејнерима или неисправно функционисање сензора. Кориснички прихватљиви интерфејси са тачскрином приказују кодове грешака и упутства за решавање проблема који омогућавају продукционом особље да реши многе проблеме без потребе за специјализованом техничком експертизом. Већина произвођача линеарних машина за пуњење пружа свеобухватну техничку подршку, укључујући дистанчну дијагностику, сервис на месту и програме обуке оператера који осигурају максималну коришћење опреме. Једноставан механички дизајн линеарних машина за пуњење обично резултира нижим трошковима сервиса и краћим временом поправке у поређењу са сложенијим аутоматизованим системима.

Често постављене питања

Које врсте контејнера најбоље раде са линеарним машинама за пуњење

Линеарне машине за пуњење могу да се сместе у скоро све круте контејнере, укључујући стаклене флаше, пластичне контејнере, металне конзерве и вреће са одговарајућим фикширањем. Линеарни дизајн одликује се у управљању контејнерима са необичним облицима или различитим висинама које могу изазвати потешкоће у ротационим системима. Већина линеарних машина за пуњење може обрађивати величине контејнера од малих флакона до великих индустријских контејнера са минималним захтевима за промену.

Како се линеарни тип пуњачких машина упоређује са ротационим системима за пуњење

Линеарни тип машина за пуњење пружају већу доступност за одржавање и чишћење, а истовремено пружају већу флексибилност за промену контејнера у поређењу са ротационим системима. Док ротациони системи могу постићи веће максималне брзине, линеарне машине за пуњење обично пружају бољу трошковну ефикасност за мале и средње производне запремине и апликације које захтевају чешће промене производа. Избор између система зависи од специфичних захтјева производње, доступног површине и оперативних преференција.

Које обуке су потребне за рад са линеарним машинама за пуњење

Операција линеарних машина за пуњење обично захтева 2-3 дана практичне обуке која покрива рад машине, основно решавање проблема и рутинске процедуре одржавања. Већина произвођача пружа свеобухватне програме обуке који укључују теоријску инструкцију и практичне вежбе користећи стварне производне сценарије. За апликације које укључују опасне материјале или захтеве за стерилну обраду може бити потребна додатна специјализована обука.

Може ли линеарни тип пуњача да обрађује производе са честицама или различитим вискозитетима

Да, линеарне машине за пуњење могу бити конфигуриране са специјализованим системом пумпања и млазницама за пуњење дизајнираним да управљају производима који садрже честице, влакна или састојке са различитим карактеристикама проток. Опције укључују прогресивне кавитетне пумпе за дебљи производи, перисталтичке пумпе за нежно руковање и гравитационо подхране системе за течности које слободно тече. Кључ је у избору одговарајуће технологије пуњења и дизајна млазнице за специфичне карактеристике производа.

Садржај

- Разумевање технологије линеарних машина за пуњење

- Оперативне предности у производњи

- Примене у индустрији и свестраност

- Економске користи и повратак инвестиција

- Техничке спецификације и опције конфигурације

- Одрживање и дугорочна перформанса

-

Често постављене питања

- Које врсте контејнера најбоље раде са линеарним машинама за пуњење

- Како се линеарни тип пуњачких машина упоређује са ротационим системима за пуњење

- Које обуке су потребне за рад са линеарним машинама за пуњење

- Може ли линеарни тип пуњача да обрађује производе са честицама или различитим вискозитетима