Effektivisera produktionen genom automatiserade fyllningslösningar

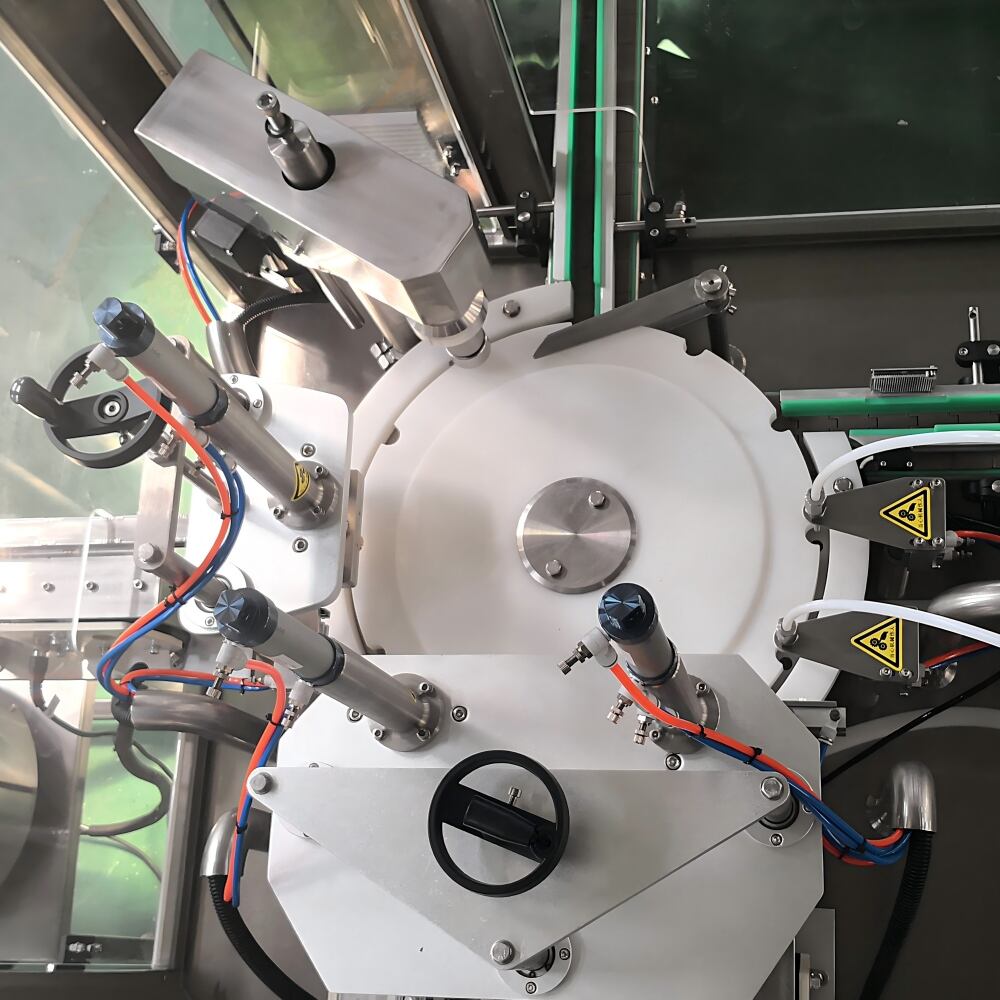

Moderna tillverkningsanläggningar söker ständigt efter sätt att effektivisera sina operationer och maximera produktiviteten. I hjärtat av många framgångsrika produktionslinjer ligger fyllmaskin , en innovativ utrustning som har revolutionerat hur produkter förpackas och förbereds för distribution. Dessa sofistikerade system har blivit oersättningsliga inom olika branscher, från livsmedel och drycker till läkemedel och kosmetika, och erbjuder oöverträffad precision, hastighet och pålitlighet.

Integrationen av fyllningsmaskiner i produktionsprocesser innebär ett betydande steg framåt inom tillverkningsteknologi. Dessa system förbättrar inte bara den operativa effektiviteten utan säkerställer även konsekvent produktkvalitet samtidigt som de minskar slöseri och mänskliga fel. När vi fördjupar oss i fördelarna med fyllningsmaskiner kommer vi att undersöka hur de omformar framtiden för industriell produktion och levererar värde över flera affärsdimensioner.

Förbättrad produktionshastighet och effektivitet

Ökade produktionshastigheter

När man jämför manuella fyllningsoperationer med automatiserade fyllningsmaskinsystem är skillnaden i produktionshastighet anmärkningsvärd. En modern fyllningsmaskin kan bearbeta hundratals eller till och med tusentals enheter per timme, beroende på modell och användning. Denna dramatiska ökning av produktionskapaciteten gör att tillverkare kan möta växande efterfrågan utan att behöva utöka sina lokaler eller skarpöka driftskostnaderna avsevärt.

Den konsekventa drift som fyllningsmaskiner erbjuder bibehåller en jämn produktionsrytm, vilket eliminerar de naturliga variationer och trötthetsrelaterade förseningar som uppstår vid manuell fyllning. Denna hållbara prestanda säkerställer förutsägbara produktionsscheman och förbättrade planeringsmöjligheter för tillverkningsanläggningar.

Förmindrade arbetskrav

Att implementera en fyllningsmaskin minskar avsevärt antalet personal som behövs för produktionsoperationer. Medan traditionella manuella fyllningsprocesser kan kräva flera operatörer i skift, kan en enda fyllningsmaskin ofta övervakas av en enskild utbildad operatör. Denna minskning av arbetskraftsbehov minskar inte bara driftskostnaderna utan gör det också möjligt för företag att omfördela sin arbetsstyrka till mer strategiska uppgifter som kräver mänsklig expertis och beslutsfattande.

Dessutom minskar den automatiserade naturen hos fyllningsmaskiner den fysiska belastningen på arbetarna, vilket minskar risken för överansträngningsskador och andra arbetsplatsrelaterade hälsofrågor. Detta leder till ökad medarbetarnöjdhet och mindre frånvaro, vilket bidrar till en helhetsmässig driftsstabilitet.

Överlägsen noggrannhet och konsekvens

Exakt volymkontroll

En av de mest betydande fördelarna med att använda en fyllningsmaskin är dess förmåga att bibehålla extremt exakta fyllningsvolymer. Avancerade fyllningsmaskiner använder sofistikerade mätsystem och kontroller för att säkerställa att varje behållare får exakt den angivna mängden produkt. Denna precision är särskilt viktig inom branscher där små variationer kan påverka produktkvaliteten eller efterlevnaden av regler.

Modern fyllningsmaskiner kan uppnå noggrannhetsgrader på 99,9 % eller högre, vilket i praktiken eliminerar problem med över- eller underfyllning. Denna nivå av precision säkerställer inte bara kundnöjdhet utan hjälper också tillverkare att optimera sin materialanvändning och minska spill.

Kvalitetssäkringsfunktioner

Dagens fyllningsmaskiner är utrustade med avancerade kvalitetskontrollfunktioner som övervakar varje aspekt av fyllningsprocessen. Inbyggda sensorer kan upptäcka oregelbundenheter i fyllningsnivåer, behållarpositionering och produktkarakteristik, och automatiskt avvisa alla enheter som inte uppfyller fördefinierade specifikationer. Detta automatiserade kvalitetskontrollsystem fungerar kontinuerligt och säkerställer konsekvent produktkvalitet under långa produktionsserier.

Integrationen av kvalitetssäkringsfunktioner i fyllningsmaskinen ger också värdefull data för processförbättring och efterlevnad av föreskrifter. Detaljerade produktionsprotokoll kan genereras automatiskt, vilket stödjer spårbarhetskrav och underlättar snabb hantering av eventuella kvalitetsrelaterade problem.

Kostnadseffektiva insatser

Minimerad produktavfall

Den noggranna kontroll som fyllningsmaskiner erbjuder minskar avfallet av produkt avsevärt jämfört med manuell fyllning. Genom att eliminera överfyllnad och minimera spill kan tillverkare spara betydande mängder produkt över tid. Denna minskning av avfall är särskilt värdefull när man arbetar med dyra material eller produkter med strikta hanteringskrav.

Dessutom har moderna fyllningsmaskiner ofta integrerade system för produktåtervinning som kan återvinna och återanvända produkt som annars skulle gå förlorad vid rengöring av systemet eller byte av produktion. Denna funktion förbättrar ytterligare kostnadseffektiviteten och stödjer initiativ för miljömässig hållbarhet.

Lägre driftskostnader på lång sikt

Även om den första investeringen i en fyllningsmaskin kan vara betydande, innebär de långsiktiga kostnadsfördelarna ofta en attraktiv avkastning på investeringen. Minskade arbetskostnader, förbättrad effektivitet och minimerad slöseri bidrar till lägre produktionskostnader per enhet. Dessutom innebär moderna fyllningsmaskiners hållbarhet och tillförlitlighet mindre stopptid för reparationer och underhåll, vilket resulterar i mer konsekventa produktionsplaner.

Den energieffektivitet som dagens fyllningsmaskiner erbjuder bidrar också till kostnadsbesparingar. Många modeller har inbyggda energisparfunktioner och optimerar elförbrukningen under drift, vilket hjälper till att minska räkningarna för el och andra energikällor samtidigt som miljömål främjas.

Mångsidighet och anpassningsförmåga

Flera produkters kompatibilitet

Modern fyllningsmaskiner är utformade för att hantera ett brett utbud av produkter med olika viskositeter, temperaturer och kemiska egenskaper. Denna mångsidighet gör att tillverkare kan använda samma utrustning för flera produktlinjer, vilket maximerar avkastningen på deras investeringar. Komponenter som går snabbt att byta och enkelt justerbara inställningar underlättar snabba produktomställningar med minimal driftstopp.

Möjligheten att hantera olika behållarstorlekar och typer förbättrar ytterligare fyllningsmaskinernas mångsidighet. Många system kan snabbt anpassas för att arbeta med olika behållarformer, storlekar och material, vilket ger flexibilitet att möta föränderliga marknadsbehov eller lansera nya produktvarianter.

Skalbara lösningar

När företag växer kan fyllningsmaskiner ofta uppgraderas eller modifieras för att hantera ökade produktionskrav. Modulära konstruktioner gör det möjligt att lägga till nya funktioner eller utöka kapaciteten utan att behöva byta hela systemet. Denna skalbarhet hjälper till att skydda den ursprungliga investeringen samtidigt som den erbjuder en väg för framtida tillväxt.

Modernas fyllningsmaskiners integrationsmöjligheter gör också att de enkelt kan införlivas i befintliga produktionslinjer eller kopplas samman med andra automatiserade system. Denna anpassningsförmåga säkerställer att fyllningsmaskinen kan utvecklas tillsammans med andra produktionsteknologier och fortsätta uppfylla föränderliga affärsbehov.

Vanliga frågor

Hur lång tid tar det att återvinna investeringen i en fyllningsmaskin?

Återbetalningstiden för en fyllningsmaskin ligger vanligtvis mellan 12 och 24 månader, beroende på faktorer som produktionsvolym, arbetskraftskostnader och nuvarande driftseffektivitet. Många tillverkare rapporterar snabbare återbetalningstider på grund av omedelbara förbättringar av produktiviteten och minskad svinn.

Vilka underhållskrav bör man räkna med för en fyllningsmaskin?

Modern fyllningsmaskiner kräver regelbundet förebyggande underhåll, inklusive rengöring, kalibrering och komponentinspektion. Dessa underhållsbehov är dock i allmänhet enkla att hantera och kan schemaläggas under planerad driftstopp. Många tillverkare erbjuder prediktiva underhållsprogram och fjärrövervakning för att minimera oväntade problem.

Kan fyllningsmaskiner hantera både vätskor och trögflytande produkter?

Ja, många fyllningsmaskiner är designade för att hantera produkter med varierande viskositet. Olika fyllningsmekanismer och munstyckskonstruktioner kan användas för att anpassa sig till allt från tunna vätskor till tjocka pastor. Vissa maskiner erbjuder utbytbara komponenter för att optimera prestanda för specifika produkttyper.

Vilka säkerhetsfunktioner ingår i moderna fyllningsmaskiner?

Modernare fyllningsmaskiner innehåller många säkerhetsfunktioner, inklusive nödstoppssystem, skyddslås, tryckövervakning och automatiska avstängningsmekanismer. Dessa system skyddar både operatörer och produkter samtidigt som de säkerställer efterlevnad av industriella säkerhetsregler.