Moderna tillverkningsanläggningar är alltmer beroende av automatiserade produktionssystem för att möta den ökande konsumentefterfrågan samtidigt som de upprätthåller konsekventa kvalitetsstandarder. Linjära fyllningsmaskiner har framträtt som en central teknik inom förpackningsoperationer i flera branscher och erbjuder oöverträffad precision och effektivitet. Dessa sofistikerade system omvandlar traditionella manuella fyllningsprocesser till strömlinjeformade automatiserade arbetsflöden som avsevärt minskar arbetskostnader och reducerar produktspill. Företag som strävar efter att optimera sina produktionsmöjligheter finner ofta att linjära fyllningsmaskiner ger den perfekta balansen mellan operativ flexibilitet och krav på hög volym.

Förståelse av tekniken för linjär fyllningsmaskin

Kärndesignprinciper och mekanismer

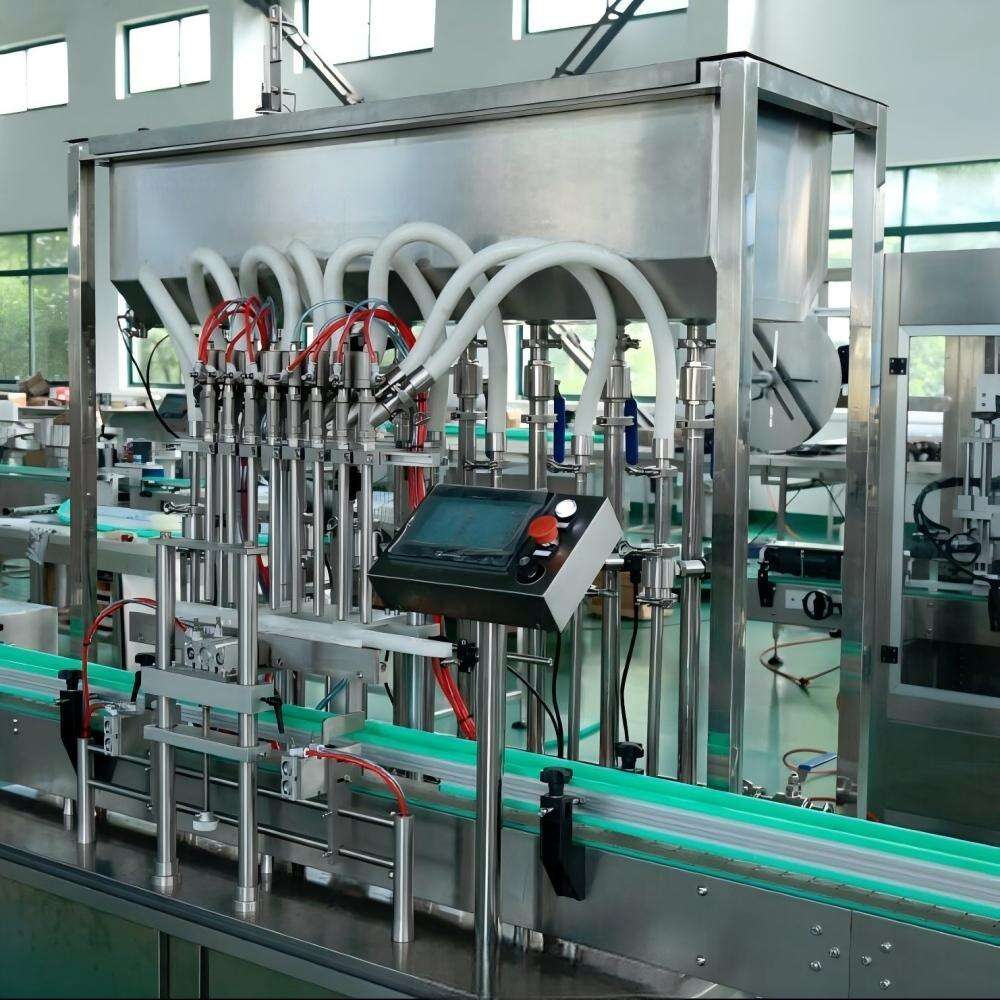

Linjära fyllningsmaskiner fungerar enligt ett rakt framåt sett transportsystem där behållare rör sig i en rak linje genom olika fyllningsstationer. Detta designfilosofi prioriterar tillgänglighet och enkel underhåll, vilket gör att operatörer lätt kan övervaka och justera fyllningsprocessen vid valfri punkt längs produktionslinjen. Den linjära konfigurationen möjliggör exakt kontroll av fyllningsvolym, tidsserier och kvalitetskontrollpunkter som säkerställer konsekvent produktleverans. Till skillnad från roterande system erbjuder linjära fyllningsmaskiner bättre flexibilitet för hantering av olika behållarstorlekar och former utan krav på omfattande byteprocedurer.

Avancerade Styrsystem och Precisionsteknik

Modern linjära fyllningsmaskiner är utrustade med avancerade programmerbara styrsystem och servodrivna mekanismer som ger exceptionell noggrannhet vid hantering av olika produkters viskositet. Dessa system använder avancerade flödesmätare, lastceller och optiska sensorer för att övervaka fyllningsparametrar i realtid och justerar automatiskt doseringsvolymerna för att upprätthålla målspecifikationerna. Integrationen av människa-maskin-gränssnitt gör det möjligt för operatörer att enkelt ändra fyllningsinställningar, spåra produktionsdata och diagnostisera potentiella problem innan de påverkar den totala utrustningseffektiviteten. Moderna linjära fyllningsmaskiner har även självrengörande funktioner och hygieniska designelement som uppfyller strikta krav från livsmedels- och läkemedelsindustrin.

Driftsfördelar i produktionsmiljöer

Förbättrad produktions effektivitet och produktion

Linjära fyllningsmaskiner visar på märkbara effektivitetsförbättringar jämfört med manuella fyllningsoperationer, vilket normalt ökar produktionshastigheten med 300–500 % samtidigt som arbetskraftsbehovet minskar. Den kontinuerliga flödesdesignen eliminerar flaskhalsar som ofta är förknippade med batchbearbetning, vilket gör att tillverkare kan uppnå konsekventa timuttag som stödjer ambitiösa produktionsmål. Dessa system presterar särskilt bra i tillämpningar som kräver frekventa produktskiften, eftersom den linjära konfigurationen möjliggör snabb rengöring och omkonfigurering mellan olika formuleringar eller behållartyper. Produktionschefer uppskattar hur linjära fyllningsmaskiner integreras sömlöst med utrustning före och efter i processen för att skapa omfattande automatiserade produktionslinjer.

Kvalitetskontroll och produktkonsistens

Precisionen hos linjära fyllningsmaskiner leder direkt till förbättrad produktkvalitet och minskad avfallsgenerering under hela tillverkningsprocessen. Avancerade viktkontrollsystem och visioninspektionsteknologier integrerade i dessa maskiner upptäcker behållare som är under- eller överfyllda och avvisar automatiskt defekta enheter innan de går vidare till förpackningsstegen. Denna automatiserade kvalitetskontroll minimerar mänskliga fel och säkerställer att varje produkt uppfyller fastställda specifikationer för volym, utseende och helhetspresentation. Linjära fyllningsmaskiner lagrar även detaljerade produktionsloggar och data för statistisk processövervakning, vilket stödjer kontinuerliga förbättringsinsatser och krav på regleringsenlighet.

Industriella applikationer och mångsidlighet

Livsmedels- och dryckestillverkning

Tillverkare av livsmedel och drycker är kraftigt beroende av linjära fyllningsmaskiner för bearbetning av flytande produkter, från mejeriprodukter och safter till såser och matoljor. Dessa system uppfyller de stränga hygienkraven inom livsmedelsproduktion och hanterar samtidigt produkter med varierande viskositet och partiklar. De sanitära designfunktionerna i moderna linjära fyllningsmaskiner inkluderar CIP-system (rengöring på plats), FDA- godkända material och ytor som är lätta att rengöra, vilket förhindrar kontaminering och stödjer HACCP-konformitetsprogram. Många livsmedelsprocessorer väljer specifikt linjära fyllningsmaskiner för deras förmåga att hantera både hett-fyllning och kall-fyllning utan att kompromissa med fyllningsnoggrannhet eller produktionstakt.

Läkemedels- och kemisk industri

Läkemedelsföretag är beroende av linjära fyllningsmaskiner för exakt dosering av flytande läkemedel, sirap och kemiska formuleringar där noggrannhet direkt påverkar produktens effektivitet och säkerhet. Dessa system erbjuder nödvändiga inneslutningsfunktioner för hantering av farliga eller kontrollerade ämnen samtidigt som de upprätthåller de sterila miljöer som krävs för läkemedelsproduktion. Linjära fyllningsmaskiner utformade för farmaceutiska tillämpningar inkluderar ofta specialiserade funktioner såsom kvävengasinertning, explosionssäkra elektriska komponenter och validerade rengöringsförfaranden som stödjer FDA:s valideringskrav. Kemska processanläggningar drar liknande nytta av den robusta konstruktionen och de kemikaliebeständiga materialen som används i industriella linjära fyllningsmaskiner.

Ekonomiska fördelar och avkastning på investering

Reduktion av arbetskostnader och driftsbesparingar

Att implementera linjära typfyllningsmaskiner leder vanligtvis till betydande minskade arbetskostnader eftersom dessa system kan utföra arbetet av flera manuella operatörer samtidigt som de erbjuder bättre konsekvens och hastighet. Automatiseringen som tillhandahålls av linjära typfyllningsmaskiner gör det möjligt för företag att omfördela mänskliga resurser till värdeökande aktiviteter såsom kvalitetssäkring, underhåll av utrustning och processoptimering. Dessutom leder den minskade fysiska belastningen på arbetarna till lägre skadeintensitet och förbättrade arbetsplats säkerhetsmått, vilket i sin tur minskar försäkringskostnader och yrkesskadeersättningar. Många tillverkare rapporterar full återbetalning på sin investering i linjära typfyllningsmaskiner inom 18–24 månader genom kombinerade besparingar i arbetskraft och ökad produktionskapacitet.

Waste Reduction and Material Efficiency

De precisionsdoseringsegenskaper som linjära fyllningsmaskiner erbjuder minskar produktsvinn avsevärt jämfört med manuella fyllningsmetoder, ofta med 2–5 % av total produktionsvolym. Denna minskning av svinn förbättrar direkt vinstmarginalerna samtidigt som hållbarhetsinitiativ stöds genom att minska miljöpåverkan och resursförbrukningen. Linjära fyllningsmaskiner minskar även behållarsvinn genom att i praktiken eliminera överfyllnadssituationer som kan orsaka problem med förpackningar eller föroreningar. De konsekventa fyllningsnivåer som dessa system uppnår optimerar förpackningseffektiviteten och minskar fraktkostnader genom att maximera antalet enheter som får plats i standardfraktbehållare.

Tekniska specifikationer och konfigurationsalternativ

Kapacitetsområden och hastighetskapacitet

Moderna linjära fyllningsmaskiner finns tillgängliga i konfigurationer från små laboratorieenheter som hanterar 50–100 behållare per timme till höghastighetsindustriella system kapabla att fylla över 3000 enheter per timme. Den modulära designen hos de flesta linjära fyllningsmaskiner gör att tillverkare kan börja med grundläggande konfigurationer och sedan lägga till fyllningshuvuden eller kompletterande utrustning när produktionsbehoven ökar. Hastighetskapaciteten beror på faktorer såsom behållarstorlek, produktviskositet och fyllningsvolym, där typiska installationer uppnår optimal prestanda genom noggrann anpassning av maskinspecifikationer till specifika applikationskrav. Linjära fyllningsmaskiner utformade för höghastighetsdrift inkluderar ofta avancerade behållarhanteringssystem och automatisk påsättning av lock för att bibehålla konsekventa genomsökningshastigheter.

Anpassnings- och integreringsfunktioner

Ledande tillverkare av linjära fyllningsmaskiner erbjuder omfattande anpassningsmöjligheter för att möta unika produktspecifikationer och produktionskrav. Dessa modifieringar kan inkludera specialpumpsystem för hantering av produkter med partiklar, uppvärmda fyllningsenheterna för temperaturkänsliga material samt explosionssäkra konstruktioner för lättantändliga kemikalier eller lösningsmedel. Integrationsmöjligheter gör att linjära fyllningsmaskiner kan kommunicera med ERP-system (Enterprise Resource Planning), vilket ger realtidsdata från produktionen och möjliggör planering av prediktiv underhållsinsats. Många moderna linjära fyllningsmaskiner stöder även fjärrövervakning och diagnostik, vilket tillåter teknisk support att felsöka och optimera prestanda utan att behöva vara på plats.

Underhåll och Långsiktig Prestanda

Krav på förebyggande underhåll

Linjära fyllningsmaskiner kräver systematiska förebyggande underhållsprogram för att säkerställa optimal prestanda och förlänga utrustningens livslängd bortom de vanliga förväntningarna på 15–20 års drift. Dagliga underhållsuppgifter inkluderar vanligtvis rengöring av fyllningsmunstycken, kontroll av pneumatkopplingar och verifiering av kalibreringsnoggrannhet, medan veckoprocedurer innefattar mer grundlig rengöring av produktkontakter ytor och besiktning av slitagekomponenter. Den tillgängliga konstruktionen av linjära fyllningsmaskiner förenklar underhållsaktiviteter jämfört med mer komplexa roterande system, vilket gör att interna tekniker kan utföra de flesta rutinmässiga serviceuppgifter utan särskild utbildning. Korrekt underhåll av linjära fyllningsmaskiner förhindrar inte bara kostsam oplanerad driftstopp, utan bibehåller även fyllningsnoggrannhet och produktkvalitetsstandarder under hela utrustningens livscykel.

Felsökning och teknisk support

Moderna linjära fyllningsmaskiner är utrustade med diagnostiksystem som hjälper operatörer att snabbt identifiera och lösa vanliga driftproblem, såsom ojämna fyllnadsnivåer, påsar i behållare eller sensorfel. Användarvänliga skärmsystem visar felkoder och felsökningsanvisningar som gör att produktionpersonalen kan hantera många problem utan att kräva särskild teknisk kompetens. De flesta tillverkare av linjära fyllningsmaskiner erbjuder omfattande teknisk support inklusive fjärrdiagnostik, servicetjänster på plats och operatörsutbildningsprogram som säkerställer maximal utnyttjandegrad av utrustningen. Den enkla mekaniska konstruktionen hos linjära fyllningsmaskiner resulterar oftast i lägre servicekostnader och kortare reparations tider jämfört med mer komplexa automatiserade system.

Vanliga frågor

Vilka behållartyper fungerar bäst med linjära fyllningsmaskiner

Linjära fyllningsmaskiner kan hantera nästan alla slags styva behållare, inklusive glasflaskor, plastbehållare, metalldunkar och påsar med lämplig fixtur. Den linjära konstruktionen är särskilt lämplig för att hantera behållare med ovanliga former eller varierande höjd, vilket kan orsaka problem i roterande system. De flesta linjära fyllningsmaskiner kan bearbeta behållare i storlekar från små provrör till stora industriella behållare med minimala krav på omställning.

Hur jämförs linjära fyllningsmaskiner med roterande fyllningssystem

Linjära fyllningsmaskiner erbjuder bättre tillgänglighet för underhåll och rengöring samt större flexibilitet vid byte av behållare jämfört med roterande system. Även om roterande system kan uppnå högre maximala hastigheter, ger linjära fyllningsmaskiner vanligtvis bättre kostnadseffektivitet för små till medelstora produktionsvolymer och tillämpningar som kräver frekventa produktbyten. Valet mellan system beror på specifika produktionskrav, tillgängligt golvutrymme och operativa preferenser.

Vilken utbildning krävs för att driva linjära fyllningsmaskiner

Drift av linjära typ fyllningsmaskiner kräver vanligtvis 2–3 dagars praktisk utbildning som omfattar maskinbetjäning, grundläggande felsökning och rutinmässiga underhållsprocedurer. De flesta tillverkare erbjuder omfattande utbildningsprogram som inkluderar både teoretisk undervisning och praktiska övningar med hjälp av verkliga produktionsscenarier. Ytterligare specialiserad utbildning kan krävas för tillämpningar som innefattar farliga material eller sterila processkrav.

Kan linjära typ fyllningsmaskiner hantera produkter med partiklar eller varierande viskositet

Ja, linjära fyllningsmaskiner kan konfigureras med specialiserade pumpanordningar och fyllningsmunstycken utformade för att hantera produkter som innehåller partiklar, fibrer eller ingredienser med varierande flödesegenskaper. Alternativ inkluderar framåtskridande kavitetspumpar för tjocka produkter, peristaltiska pumpar för försiktig hantering samt gravitationsdrivna system för lättströmmande vätskor. Nyckeln är att välja rätt fyllningsteknik och munstycksdesign utifrån de specifika produktkarakteristikerna.