Сучасні виробничі потужності вимагають точності, швидкості та надійності під час операцій розливу рідин. У сучасних конкурентних умовах виробничі лінії мають забезпечувати максимальну продуктивність із збереженням стабільних стандартів якості. Лінійна машина для наповнення вийшла на перший план як основна технологія для високошвидкісного розливу в різних галузях — від фармацевтики та косметики до харчової та напоїв промисловості. Ці складні системи пропонують неперевершену ефективність і точність, що робить їх незамінними для виробників, які прагнуть оптимізувати свої виробничі можливості.

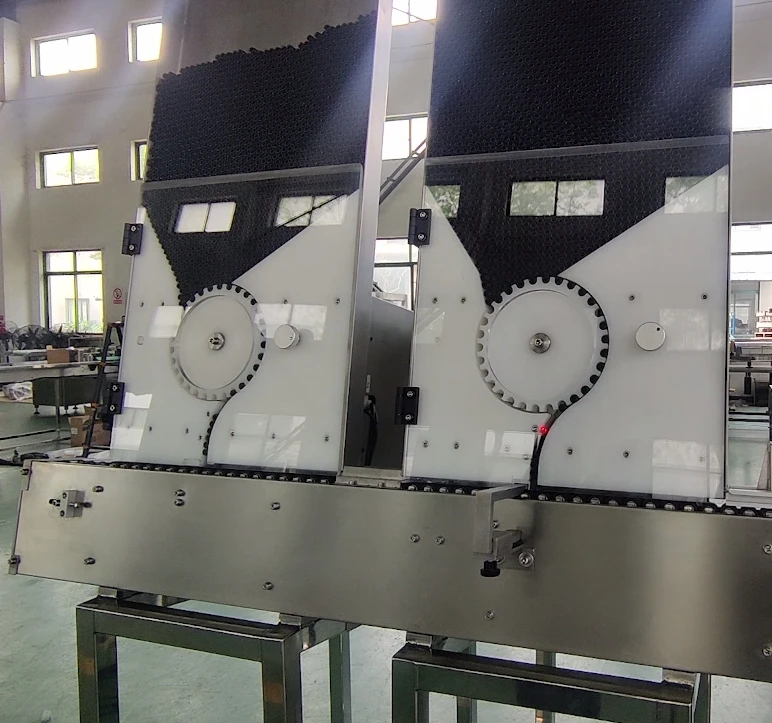

Архітектура лінійних систем розливу принципово відрізняється від роторних аналогів, забезпечуючи чіткі переваги для конкретних виробничих потреб. На відміну від систем з круговим рухом, лінійні машини переміщують контейнери по прямолінійній траєкторії, що дозволяє простіше інтегрувати їх із наявними конвеєрними системами та упакувальними лініями. Такий підхід створює можливості для підвищення гнучкості при налаштуванні виробництва та обслуговуванні. Прямолінійна конструкція також забезпечує кращий доступ оператора й огляд під час роботи, сприяючи покращенню контролю якості та усуненню несправностей.

Основні принципи проектування та інженерна досконалість

Конструктивна основа та механічна точність

Механічна основа лінійної машина для розливу ґрунтується на міцній стальній конструкції та компонентах, виготовлених із високою точністю, що забезпечує тривалу надійність. Конструкція рами включає елементи демпфування вібрацій і компенсації теплового розширення для збереження точності в різних умовах експлуатації. Критичні компоненти, такі як клапани розливу, пневматичні циліндри та сервомотори, встановлені на прецизійно оброблених поверхнях, що забезпечують стабільне позиціонування та мінімальний знос під час тривалої роботи. Модульна конструкція дозволяє легко замінювати компоненти та оновлювати систему без необхідності повного зупинення лінії.

Сучасні системи підшипників і лінійні напрямні забезпечують плавний та стабільний рух протягом усього циклу дозування, зменшуючи механічне навантаження та подовжуючи термін служби компонентів. Використання високоякісної нержавіючої сталі забезпечує сумісність із агресивними чистящими хімікатами та процедурами дезінфекції, необхідними в фармацевтичній та харчовій промисловості. Точність обробки за рахунок вузьких допусків забезпечує стабільні об’єми дозування та мінімізує витрати продукту, сприяючи загальній ефективності виробництва та скороченню витрат.

Інтеграція системи керування та автоматизація

Сучасні лінійні розливні машини включають складні програмовані логічні контролери, які забезпечують точний контроль часу та координацію системи. Архітектура керування дозволяє відстежувати в реальному часі ключові параметри, зокрема об’єм наповнення, швидкість розливу, положення контейнерів та діагностику системи. Сучасні інтерфейси «людина-машина» пропонують інтуїтивно зрозуміле керування та комплексні можливості реєстрації даних, що сприяє забезпеченню якості та виконанню вимог нормативних актів. Архітектура системи керування підтримує інтеграцію з системами планування підприємницьких ресурсів та системами виконання виробництва для безперебійного управління виробництвом.

Технологія сервомотора забезпечує винятковий контроль положення та повторюваність у роботі заповнювальних клапанів і механізмів обробки контейнерів. Перетворювачі частоти дозволяють точно керувати швидкістю та оптимізувати енергоспоживання відповідно до різних виробничих вимог. Система керування включає блокування безпеки та функції аварійного зупинення, які захищають операторів і обладнання, забезпечуючи безперервність виробництва. Можливості віддаленої діагностики дозволяють планувати профілактичне обслуговування та швидко отримувати підтримку з усунення несправностей від виробників обладнання.

Характеристики продуктивності на високих швидкостях

Оптимізація продуктивності та скорочення циклу роботи

Лінійні розливні машини вирізняються у високошвидкісних застосуваннях завдяки оптимізованому механічному проектуванню та сучасним алгоритмам керування. Прямолінійна конфігурація усуває сили прискорення та уповільнення, пов'язані з обертальним рухом, що дозволяє швидше позиціонувати контейнери та скоротити циклічний час. Кілька розливних станцій можуть працювати одночасно без механічних обмежень кругового руху, забезпечуючи вищу продуктивність при заданих габаритах площі. Лінійний підхід також спрощує інтеграцію кількох технологічних ліній та зміну розмірів контейнерів без значних механічних модифікацій.

Системи точного таймінгу синхронізують прибуття контейнерів, роботу заповнювальних клапанів і вивантаження продукту з мікронною точністю. Такий рівень контролю часу мінімізує тривалість заповнення, забезпечуючи точність при різних розмірах контейнерів і в’язкості продуктів. Можливість незалежної роботи кількох заповнювальних головок забезпечує гнучкість у виробництві та скорочує простої під час переналагодження. Алгоритми оптимізації швидкості автоматично регулюють робочі параметри залежно від характеристик продукту та вимог до якості.

Технологія прецизійного наповнення та контроль об’єму

Сучасна технологія наповнювальних клапанів забезпечує стабільну подачу об’єму під час високошвидкісних циклів роботи. Помпи з додатнім зміщенням, сервокеровані поршневі системи та методи наповнення за часом і тиском забезпечують точний контроль об’єму незалежно від коливань швидкості виробництва. Електронні витратоміри та системи зворотного зв’язку за вагою дозволяють у реальному часі перевіряти об’єм і автоматично вносити корективи. Технологія прецизійного наповнення підтримує коефіцієнт варіації на рівні нижче галузевих стандартів навіть при максимальних швидкостях продуктивності.

Кілька технологій наповнення можуть бути інтегровані в межах одного лінійна машина для наповнення простору для задоволення різних характеристик продукту та вимог до тари. Пірнаючі сопла запобігають утворенню піни в газованих напоях, тоді як методи наповнення знизу вгору мінімізують деградацію чутливих складів. Системи запобігання протіканню та очищення сопел підтримують якість продукту та запобігають перехресному забрудненню між партіями виробництва.

Галузеве застосування та багатофункціональність

Виробництво лікарських засобів та медичного обладнання

Фармацевтична галузь значною мірою залежить від лінійних розливних машин для стерильних рідких продуктів, включаючи ін'єкційні розчини, оральні рідини та зовнішні засоби. Конструкція з чистою архітектурою та гладкими поверхнями сприяє якісному очищенню та стерилізації, необхідним у безпечних виробничих середовищах. Дотримання чинних правил гарної виробничої практики забезпечується завдяки можливостям детального документування, системам відстеження партій та протоколам валідації, інтегрованим до архітектури системи керування. Лінійна конфігурація забезпечує чудовий огляд для оператора під час контролю якості та моніторингу відповідності регуляторним вимогам.

Спеціалізовані функції для фармацевтичних застосувань включають можливості інтеграції ізолювальних систем, системи очищення на місці та сумісність зі стерилізацією паром на місці. Конструкція обладнання передбачає роботу з різними типами контейнерів, зокрема флаконами, ампулами, пляшками та шприцами, з мінімальними вимогами до переналагодження. Точні можливості дозування забезпечують правильну подачу критичних ліків із збереженням стерильності протягом усього виробничого процесу. Сучасні системи моніторингу відстежують стан навколишнього середовища та забезпечують детальне документування для регуляторних подань.

Виробництво косметики та побутової хімії

Виробники косметики отримують переваги від універсальності та точності лінійних систем розливу для продуктів, що варіюються від парфумів і лосьйонів до шампунів і рідких мийних засобів. Здатність працювати з різною в'язкістю та продуктами, схильними до пініння, робить лінійні машини ідеальними для різноманітних косметичних складів. Гнучкість щодо тари дозволяє враховувати унікальні дизайни упаковки та високі вимоги до подання, характерні для косметичних продуктів. Обережне поводження з продуктом запобігає руйнуванню чутливих інгредієнтів і зберігає естетичний вигляд продукту протягом усього процесу наповнення.

Спеціалізовані конструкції сопел запобігають затриманню повітря та утворенню піни, що може погіршити зовнішній вигляд і якість продукту. Можливість виробництва кількох продуктів дозволяє ефективно виготовляти різні варіанти продуктів і сезонні формули без значних змін на лінії. Системи точного керування забезпечують постійний рівень наповнення, що критично важливо для презентації преміальних косметичних засобів і задоволення споживачів. Інтеграція з обладнанням для закручування кришок і нанесення етикеток створює повноцінні рішення для упаковки на косметичних виробничих лініях.

Економічні переваги та повернення інвестицій

Ефективність виробництва та оптимізація витрат

Лінійні розливні машини забезпечують значні економічні переваги за рахунок зменшення потреби у робочій силі та підвищення продуктивності виробництва. Автоматизована робота мінімізує витрати на оплату праці, покращує стабільність процесу та зменшує ймовірність помилок оператора. Модульна конструкція дозволяє поступове нарощування потужностей в міру зростання виробничих потреб, що захищає первинні інвестиції в обладнання та забезпечує можливості масштабування. Енергоефективні сервоприводи та оптимізований механічний дизайн знижують експлуатаційні витрати порівняно з традиційними методами розливу.

Зменшення відходів продуктів за рахунок точного керування наповненням безпосередньо впливає на витрати виробництва та рентабельність. Здатність досягати вузьких допусків наповнення мінімізує переповнення, забезпечуючи при цьому дотримання нормативних вимог і задоволення клієнтів. Можливість швидкої зміни налаштувань максимізує час ефективної роботи й зменшує витрати на підготовку при переході між продуктами або розмірами контейнерів. Комплексні діагностичні системи зменшують незаплановані простої та знижують витрати на обслуговування завдяки можливостям передбачуваного обслуговування.

Переваги забезпечення якості та відповідності вимогам

Внутрішня точність і відтворюваність лінійних розливних машин сприяють підвищенню забезпечення якості та можливостей дотримання нормативних вимог. Автоматизовані функції збору даних і статистичного контролю процесів забезпечують комплексну документацію для систем управління якістю. Стабільна продуктивність розливу зменшує витрати, пов’язані з якістю, включаючи переділку, скарги клієнтів та регуляторні проблеми. Інтеграція з системами контролю якості дозволяє відстежувати параметри в реальному часі та негайно вживати коригувальних заходів у разі виникнення відхилень процесу.

Процедури перевірки та кваліфікації спрощені за рахунок стандартизованих систем керування та комплексних пакетів документації, які надають виробники обладнання. Конструкція дозволяє тщательно проводити валідацію очищення та мікробіологічне тестування, необхідні для регульованих галузей. Можливості реєстрації аудиторських даних і електронні партіоні записи забезпечують дотримання нормативних вимог і зменшують адміністративні витрати, пов’язані з ручними системами документування.

ЧаП

Які основні переваги лінійних фасувальних машин порівняно з роторними системами?

Лінійні розливні машини пропонують кілька суттєвих переваг, зокрема простішу інтеграцію з існуючими конвеєрними системами, кращий доступ оператора для обслуговування та контролю якості, спрощену механічну конструкцію, що зменшує складність, а також можливість обробки контейнерів різного розміру з мінімальними налаштуваннями. Прямолінійна конфігурація усуває відцентрові сили, притаманні роторним системам, що робить їх ідеальними для вразливих контейнерів і продуктів, чутливих до піни. Крім того, лінійні системи, як правило, потребують менше площі підлоги й забезпечують більшу гнучкість для майбутнього розширення чи модифікації.

Як лінійні розливні машини зберігають точність на високих швидкостях?

Висока точність на великих швидкостях досягається за рахунок сучасних систем керування сервомоторами, які забезпечують точне узгодження часу та позиціонування, досконалої технології заповнювальних клапанів, що компенсує коливання швидкості, системи моніторингу в реальному часі, яка негайно виявляє та коригує відхилення, а також оптимізованого механічного дизайну, що мінімізує вібрацію та механічні похибки. Електронні зворотні зв'язки постійно контролюють об’єми наповнення та автоматично регулюють параметри для дотримання цільових специфікацій незалежно від коливань швидкості виробництва.

Які вимоги до технічного обслуговування типові для лінійних машин наповнення?

Регулярне обслуговування включає щоденні процедури очищення та дезінфекції, періодичну калібрування систем наповнення та сенсорів, змащення механічних компонентів відповідно до специфікацій виробника та заміну зношених деталей, таких як ущільнення та прокладки, через встановлені інтервали. Програми профілактичного обслуговування зазвичай включають щомісячний огляд сервомоторів, щоквартальні резервні копії систем керування та щорічну комплексну перевірку системи. Більшість сучасних систем забезпечують діагностичні сповіщення та планування технічного обслуговування для оптимізації часу роботи та запобігання несподіваним відмовам.

Чи можуть лінійні дозатори одночасно обробляти кілька типів продуктів?

Так, сучасні лінійні розливні машини можуть бути обладнані кількома системами подачі продуктів та незалежними розливними станціями для одночасної обробки різних продуктів. Для цієї можливості потрібно турбуватися про відокремлення продуктів, протоколи очищення та процедури зміни асортименту задля запобігання перехресному забрудненню. Багатопродуктові системи зазвичай мають окремі маршрути руху продуктів, розділені контрольні зони та автоматичні цикли очищення для кожного виробничого напрямку. Така гнучкість робить ці системи ідеальними для договірного виробництва та підприємств, що випускають кілька варіантів продуктів.