تسهیلات تولید مدرن در عملیات پرکردن مایعات به دقت، سرعت و قابلیت اطمینان نیاز دارند. در فضای رقابتی امروز، خطوط تولید باید حداکثر ظرفیت عبور را با حفظ استانداردهای کیفی یکنواخت به دست آورند. دستگاه پرکن خطی به عنوان یک فناوری کلیدی در کاربردهای پرکردن با سرعت بالا در صنایع متعددی از جمله داروسازی، آرایشی و بهداشتی و همچنین تولید مواد غذایی و نوشیدنی مطرح شده است. این سیستمهای پیشرفته کارایی و دقت بینظیری را ارائه میدهند که آنها را به ابزاری ضروری برای تولیدکنندگانی که به دنبال بهینهسازی تواناییهای تولید خود هستند، تبدیل کرده است.

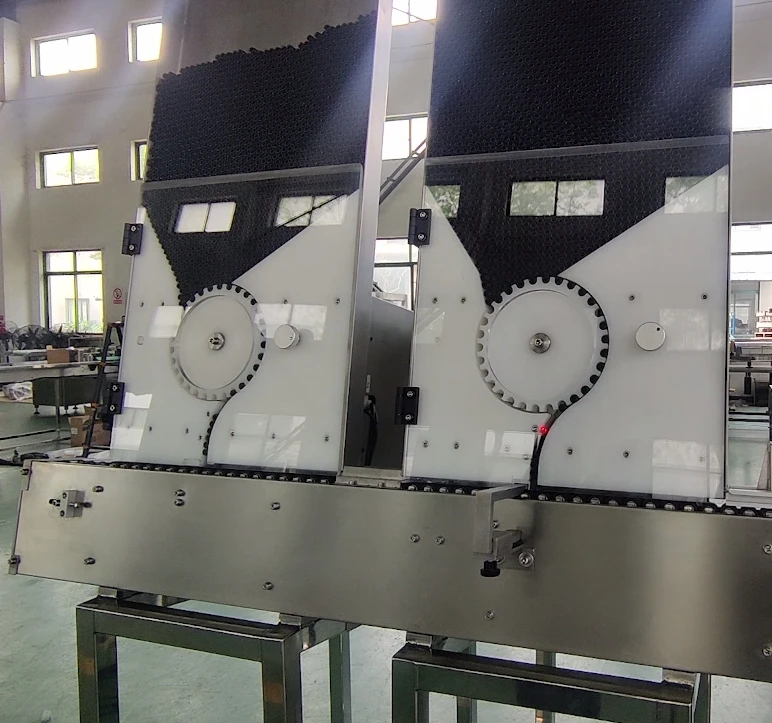

معماری سیستمهای پرکن خطی اساساً با گزینههای دوار متفاوت است و مزایای مشخصی را برای نیازهای تولید خاص فراهم میکند. برخلاف سیستمهای حرکت دایرهای، ماشینآلات خطی ظروف را در یک پیکربندی حرکت مستقیم جابهجا میکنند که امکان ادغام آسانتری با سیستمهای نقاله موجود و خطوط بستهبندی فراهم میکند. این فلسفه طراحی فرصتهای بهتری برای انعطافپذیری در راهاندازی تولید و رویههای نگهداری ایجاد میکند. رویکرد خط مستقیم همچنین دسترسی و دید بهتر اپراتور را در حین فرآیند تولید تسهیل میکند و به کنترل کیفیت و قابلیت عیبیابی بهتر کمک میکند.

اصول طراحی اصلی و برتری مهندسی

اساس ساختاری و دقت مکانیکی

اساس مکانیکی دستگاه پرکن خطی بر پایه ساختار فولادی مستحکم و قطعات با دقت مهندسی شده است که تضمینکننده قابلیت اطمینان بلندمدت است. طراحی قاب، ویژگیهای کاهش ارتعاش و جبران انبساط حرارتی را در خود گنجانده تا دقت را در شرایط عملیاتی متفاوت حفظ کند. قطعات حیاتی مانند شیرهای پرکن، سیلندرهای پنوماتیکی و موتورهای سروو روی سطوح ماشینکاری دقیق نصب شدهاند که موقعیتیابی یکنواخت و سایش بسیار کمی را در طول دورههای طولانی کارکرد فراهم میکنند. رویکرد ساخت ماژولار امکان تعویض آسان قطعات و ارتقاء سیستم را بدون نیاز به توقف کامل خط فراهم میآورد.

سیستمهای پیشرفته بلبرینگ و راهنماهای خطی حرکتی نرم و یکنواخت را در طول چرخه پرکردن فراهم میکنند که منجر به کاهش تنش مکانیکی و افزایش عمر قطعات میشود. استفاده از ساختار فولاد ضدزنگ درجه بالا، سازگاری با مواد شوینده قوی و رویههای ضدعفونی که در کاربردهای دارویی و غذایی مورد نیاز است، را تضمین میکند. دقت بالای ماشینکاری، حجم پرکردن یکنواختی را حفظ کرده و ضایعات محصول را به حداقل میرساند که این امر به افزایش کارایی تولید و کاهش هزینهها کمک میکند.

یکپارچهسازی سیستم کنترل و اتوماسیون

دستگاههای نوین پرکن خطی، کنترلکنندههای منطقی برنامهپذیر پیچیدهای را به کار میگیرند که کنترل دقیق زمانبندی و هماهنگی سیستم را فراهم میکنند. معماری کنترل امکان پایش لحظهای پارامترهای حیاتی از جمله حجم پرکردن، سرعت پرکردن، موقعیت ظرف و تشخیص خطا در سیستم را فراهم میآورد. رابطهای پیشرفته انسان-ماشین قابلیت عملکرد شهودی و ثبت جامع دادهها را ارائه میدهند که به تضمین کیفیت و انطباق با الزامات نظارتی کمک میکنند. معماری سیستم کنترل، امکان ادغام با سیستمهای برنامهریزی منابع سازمانی و سیستمهای اجرای تولید را برای مدیریت یکپارچه تولید فراهم میکند.

فناوری موتور سروو کنترل موقعیت و تکرارپذیری استثنایی را برای عملیات شیر پرکن و مکانیسمهای دستگیری ظرف فراهم میکند. درایوهای فرکانس متغیر امکان کنترل دقیق سرعت و بهینهسازی انرژی را در شرایط مختلف تولید فراهم میکنند. سیستم کنترل شامل قفلهای ایمنی و عملکرد توقف اضطراری است که اپراتورها و تجهیزات را محافظت کرده و در عین حال تداوم تولید را حفظ میکند. قابلیتهای تشخیص از راه دور، زمانبندی نگهداری پیشبینانه و پشتیبانی سریع در عیبیابی را از سوی سازندگان تجهیزات ممکن میسازد.

ویژگیهای عملکردی با سرعت بالا

بهینهسازی خروجی و کاهش زمان چرخه

دستگاههای پرکن خطی در کاربردهای با سرعت بالا به لحاظ طراحی مکانیکی بهینهشده و الگوریتمهای کنترل پیشرفته برجسته هستند. پیکربندی خطی از نیروهای شتابگیری و کاهندگی مرتبط با حرکت دوار جلوگیری میکند و امکان شاخصسازی سریعتر ظروف و کاهش زمان چرخه را فراهم میآورد. چندین ایستگاه پرکن میتوانند به صورت همزمان بدون محدودیتهای مکانیکی حرکت دورانی عمل کنند و نرخ عبور بالاتری را در فضای مشخص فراهم آورند. رویکرد خطی همچنین ادغام آسانتر چندین خط تولید و تغییر اندازه ظروف را بدون تغییرات مکانیکی چشمگیر تسهیل میکند.

سیستمهای پیشرفته زمانبندی، ورود کانتینرها، عملکرد شیرهای پرکن و تخلیه محصول را با دقت میکروثانیه هماهنگ میکنند. این سطح از کنترل زمانبندی، زمان پرکردن را به حداقل میرساند در حالی که دقت را در اندازههای مختلف کانتینر و ویسکوزیتههای متفاوت محصول حفظ میکند. امکان عملیات مستقل چندین سر پرکن اجازه انعطافپذیری در تولید و کاهش زمان توقف در تعویض خطوط را فراهم میآورد. الگوریتمهای بهینهسازی سرعت بهطور خودکار پارامترهای عملیاتی را بر اساس ویژگیهای محصول و الزامات کیفی تنظیم میکنند.

فناوری پرکردن دقیق و کنترل حجم

فناوری شیر پرکن پیشرفته، تحویل حجم یکنواخت را در چرخههای عملیاتی با سرعت بالا تضمین میکند. پمپهای جابجایی مثبت، سیستمهای پیستونی کنترلشده با سروو و روشهای پرکری زمان-فشار، کنترل دقیق حجم را بدون توجه به نوسانات سرعت تولید فراهم میکنند. دستگاههای اندازهگیری الکترونیکی جریان و سیستمهای بازخورد مبتنی بر وزن، امکان تأیید لحظهای حجم و قابلیت تنظیم خودکار را فراهم میآورند. فناوری پرکری دقیق، ضریب تغییرات را در سطحی پایینتر از استانداردهای صنعتی حفظ میکند، حتی هنگام کار در حداکثر نرخ تولید.

قابلیت ادغام چندین فناوری پرکری در یک دستگاه پرکن خطی سکو وجود دارد تا بتواند به ویژگیهای مختلف محصول و نیازهای ظرف متناسب شود. نازلهای غوطهور، تشکیل کف را در نوشیدنیهای گازدار جلوگیری میکنند، در حالی که روشهای پرکری از پایین به بالا، تخریب محصول را در فرمولهای حساس به حداقل میرسانند. مکانیسمهای ضد قطره و سیستمهای تمیزکننده نازل، کیفیت محصول را حفظ کرده و از آلودگی متقابل بین دورههای تولید جلوگیری میکنند.

کاربردهای صنعتی و انعطافپذیری

تولید دارویی و بهداشتی

صنعت داروسازی بهطور گسترده به ماشینهای پرکن خطی برای محصولات مایع استریل از جمله تزریقها، محلولهای خوراکی و ترکیبات موضعی متکی است. معماری طراحی تمیز و سطوح صاف، امکان انجام روشهای کامل تمیزکاری و استریلسازی مورد نیاز در محیطهای تولید آسپتیک را فراهم میکنند. انطباق با شیوههای فعلی تولید دارو (GMP) از طریق قابلیتهای مستندسازی دقیق، سیستمهای ردیابی بستهها و پروتکلهای اعتبارسنجی که در معماری سیستم کنترل ادغام شدهاند، حاصل میشود. پیکربندی خطی دید عالی برای بازرسیهای کیفی و نظارت بر انطباق با مقررات در اختیار اپراتور قرار میدهد.

ویژگیهای تخصصی برای کاربردهای داروسازی شامل قابلیتهای ادغام با سیستمهای ایزولاتور، سیستمهای تمیزکاری درجا (CIP) و سازگاری با استریلسازی بخار درجا (SIP) میشود. طراحی مکانیکی این سیستمها انواع مختلف ظروف از جمله شیشههای ویال، آمپول، بطری و سرنگ را با حداقل نیاز به تغییر تنظیمات پشتیبانی میکند. قابلیت پرکردن دقیق، تضمینکننده دوز دقیق داروهای حیاتی است و در عین حال استریل بودن را در تمام مراحل فرآیند تولید حفظ میکند. سیستمهای پیشرفته نظارت، شرایط محیطی را ردیابی کرده و سوابق جامعی برای ارائه به مراجع نظارتی فراهم میکنند.

تولید محصولات آرایشی و بهداشتی

تولیدکنندگان محصولات آرایشی از انعطافپذیری و دقت سیستمهای پرکن خطی در مورد محصولاتی از قبیل عطر، لوسیون، شامپو و صابون مایع بهرهمند میشوند. توانایی این سیستمها در مدیریت محصولات با ویسکوزیتههای مختلف و مواد حساس به تشکیل کف، ماشینهای خطی را به گزینهای ایدهآل برای فرمولاسیونهای متنوع محصولات آرایشی تبدیل کرده است. انعطافپذیری در برابر ظروف مختلف، امکان استفاده از طراحیهای بستهبندی منحصربهفرد و الزامات ارائه لوکس را که در محصولات آرایشی رایج است، فراهم میکند. همچنین، دستکاری نرم و دقیق محصول از تخریب ترکیبات حساس جلوگیری کرده و ظاهر محصول را در طول فرآیند پرکردن حفظ میکند.

طراحیهای خاص نازل مانع از به دام افتادن هوا و تشکیل کف میشوند که ممکن است به ظاهر و عملکرد محصول آسیب برساند. قابلیت تولید چندین محصول، امکان تولید کارآمد انواع محصولات و فرمولهای فصلی را بدون نیاز به تغییرات گسترده در خط تولید فراهم میکند. سیستمهای کنترل دقیق، سطح پرکردن یکنواختی را حفظ میکنند که برای ظاهر حرفهای لوازم آرایشی و رضایت مصرفکننده ضروری است. ادغام با تجهیزات درببندی و برچسبزنی، راهحلهای بستهبندی کاملی را برای خطوط تولید لوازم آرایشی ایجاد میکند.

مزایای اقتصادی و بازده سرمایه

کارایی تولید و بهینهسازی هزینه

دستگاههای پرکن خطی مزایای اقتصادی قابل توجهی را از طریق کاهش نیاز به نیروی کار و افزایش ظرفیت تولید فراهم میکنند. عملکرد خودکار، هزینههای مستقیم نیروی کار را به حداقل میرساند و در عین حال سازگاری را بهبود بخشیده و احتمال خطاهای انسانی را کاهش میدهد. رویکرد طراحی ماژولار امکان گسترش تدریجی ظرفیت را با افزایش نیازهای تولید فراهم میکند، از سرمایهگذاری اولیه در تجهیزات محافظت کرده و گزینههای مقیاسپذیری را فراهم میآورد. فناوری موتور سروو با بهرهوری انرژی و طراحی مکانیکی بهینهسازی شده، هزینههای عملیاتی را در مقایسه با روشهای سنتی پرکردن کاهش میدهد.

کاهش ضایعات محصول از طریق کنترل دقیق پرکردن، بهطور مستقیم بر هزینههای تولید و حاشیه سود تأثیر میگذارد. توانایی دستیابی به تحملهای تنگ در پرکردن، باعث کاهش بیشپرکردن شده و در عین حال انطباق با مقررات و رضایت مشتری را تضمین میکند. قابلیت تغییر سریع، زمان تولید را به حداکثر رسانده و هزینههای راهاندازی را هنگام تعویض بین محصولات یا اندازه ظرفها کاهش میدهد. سیستمهای تشخیصی جامع، با قابلیت نگهداری پیشبینانه، توقفهای برنامهریزینشده را به حداقل میرسانند و هزینههای تعمیر و نگهداری را کاهش میدهند.

مزایای تضمین کیفیت و انطباق

دقت ذاتی و تکرارپذیری دستگاههای پرکن خطی، منجر به ارتقای تضمین کیفیت و قابلیتهای انطباق با مقررات میشود. ویژگیهای جمعآوری خودکار دادهها و کنترل آماری فرآیند، مستندات جامعی را برای سیستمهای مدیریت کیفیت فراهم میکنند. عملکرد پرکن ثابت، هزینههای مربوط به کیفیت از جمله کارهای اضافی، شکایات مشتریان و مشکلات نظارتی را کاهش میدهد. ادغام با سیستمهای کنترل کیفیت، امکان نظارت لحظهای و اقدام تصحیحی فوری در صورت بروز تغییرات در فرآیند را فراهم میسازد.

روشهای اعتبارسنجی و صلاحیتسنجی از طریق سیستمهای کنترل استاندارد و بستههای مستندات جامعی که توسط سازندگان تجهیزات ارائه میشود، بهینهسازی شدهاند. طراحی مکانیکی امکان انجام اعتبارسنجی تمیزکاری کامل و آزمونهای میکروبیولوژیکی مورد نیاز در صنایع تحت نظارت را فراهم میکند. قابلیتهای ردیابی فعالیتها و سوابق الکترونیکی بچ به رعایت مقررات کمک کرده و هزینههای اداری ناشی از سیستمهای مستندسازی دستی را کاهش میدهد.

سوالات متداول

مزایای کلیدی ماشینهای پرش خطی نسبت به سیستمهای چرخشی چیست؟

دستگاههای پرکن خطی مزایای متعددی دارند که از جمله میتوان به یکپارچهسازی آسانتر با سیستمهای نوار نقاله موجود، دسترسی بهتر اپراتور برای نگهداری و کنترل کیفیت، طراحی مکانیکی سادهشده که پیچیدگی را کاهش میدهد، و توانایی مدیریت اندازههای مختلف ظرف با تنظیمات حداقلی اشاره کرد. پیکربندی خطی از نیروهای گریز از مرکز موجود در سیستمهای چرخشی جلوگیری میکند و این ویژگی آنها را به گزینهای ایدهآل برای ظروف شکننده و محصولات حساس به فوم تبدیل میکند. علاوه بر این، سیستمهای خطی معمولاً فضای کمتری روی کف اشغال میکنند و انعطافپذیری بیشتری برای گسترش یا اصلاح در آینده فراهم میآورند.

دستگاههای پرکن خطی چگونه دقت خود را در سرعتهای بالا حفظ میکنند؟

دستیابی به دقت در سرعت بالا از طریق سیستمهای کنترل پیشرفته موتور سروو که زمانبندی و موقعیتیابی دقیق را فراهم میکنند، فناوری شیر پرکن تخصصی که نوسانات سرعت را جبران میکند، سیستمهای نظارت لحظهای که انحرافات را بلافاصله تشخیص داده و اصلاح میکنند، و طراحی مکانیکی بهینهسازیشده که ارتعاش و تغییرات مکانیکی را به حداقل میرساند، محقق میشود. سیستمهای فیدبک الکترونیکی بهطور مداوم حجم پرکردن را نظارت کرده و بهصورت خودکار پارامترها را تنظیم میکنند تا مشخصات هدف حفظ شوند، صرفنظر از نوسانات سرعت تولید.

نیازمندیهای نگهداری معمول برای ماشینهای پرکن خطی چیست؟

نگهداری منظم شامل روشهای روزانه تمیزکاری و ضدعفونی، کالیبراسیون دورهای سیستمها و حسگرهای پرکن، روغنکاری قطعات مکانیکی مطابق مشخصات سازنده و تعویض قطعات فرسوده مانند آببندیها و واشرها در فواصل زمانی برنامهریزیشده است. برنامههای نگهداری پیشگیرانه معمولاً شامل بازرسی ماهانه موتورهای سروو، پشتیبانگیری فصلی از سیستم کنترل و اعتبارسنجی سالانه جامع سیستم میشود. اغلب سیستمهای مدرن هشدارهای تشخیصی و زمانبندی نگهداری را ارائه میدهند تا زمان کارکرد بهینه شود و خرابیهای غیرمنتظره پیشگیری شود.

آیا ماشینآلات پرکن خطی میتوانند چند نوع محصول را همزمان پر کنند؟

بله، ماشینهای نوین پرکن خطی را میتوان با سیستمهای تغذیه محصول چندگانه و ایستگاههای پرکن مستقل برای پردازش همزمان محصولات مختلف پیکربندی کرد. این قابلیت نیازمند طراحی دقیق در نظر گرفتن جداسازی محصولات، رویههای تمیزکاری و فرآیندهای تغییر تنظیمات به منظور جلوگیری از آلودگی متقابل است. سیستمهای چندمحصولی معمولاً شامل مسیرهای اختصاصی محصول، مناطق کنترلی جداگانه و چرخههای تمیزکاری خودکار برای هر خط محصول هستند. انعطافپذیری این سیستمها آنها را به گزینهای ایدهآل برای تولید قراردادی و تأسیساتی که متغیرهای مختلف محصول تولید میکنند، تبدیل میکند.