تولیدیهای مدرن به طور فزایندهای به سیستمهای تولید خودکار متکی هستند تا بتوانند تقاضای رو به رشد مصرفکنندگان را برآورده کرده و در عین حال استانداردهای کیفی ثابتی را حفظ کنند. دستگاههای پرکن خطی به عنوان یک فناوری کلیدی در عملیات بستهبندی در صنایع مختلف ظهور کردهاند و دقت و کارایی بیهمتا ارائه میدهند. این سیستمهای پیشرفته، فرآیندهای سنتی دستی پرکردن را به جریانهای کاری خودکار و روان تبدیل میکنند که به طور قابل توجهی هزینههای نیروی کار را کاهش داده و ضایعات محصول را به حداقل میرسانند. شرکتهایی که به دنبال بهینهسازی تواناییهای تولید خود هستند، اغلب دریافتهاند که دستگاههای پرکن خطی تعادل مناسبی بین انعطافپذیری عملیاتی و نیازهای حجم بالای تولید فراهم میکنند.

درک فناوری دستگاه پرکن خطی

اصول و مکانیسمهای طراحی اصلی

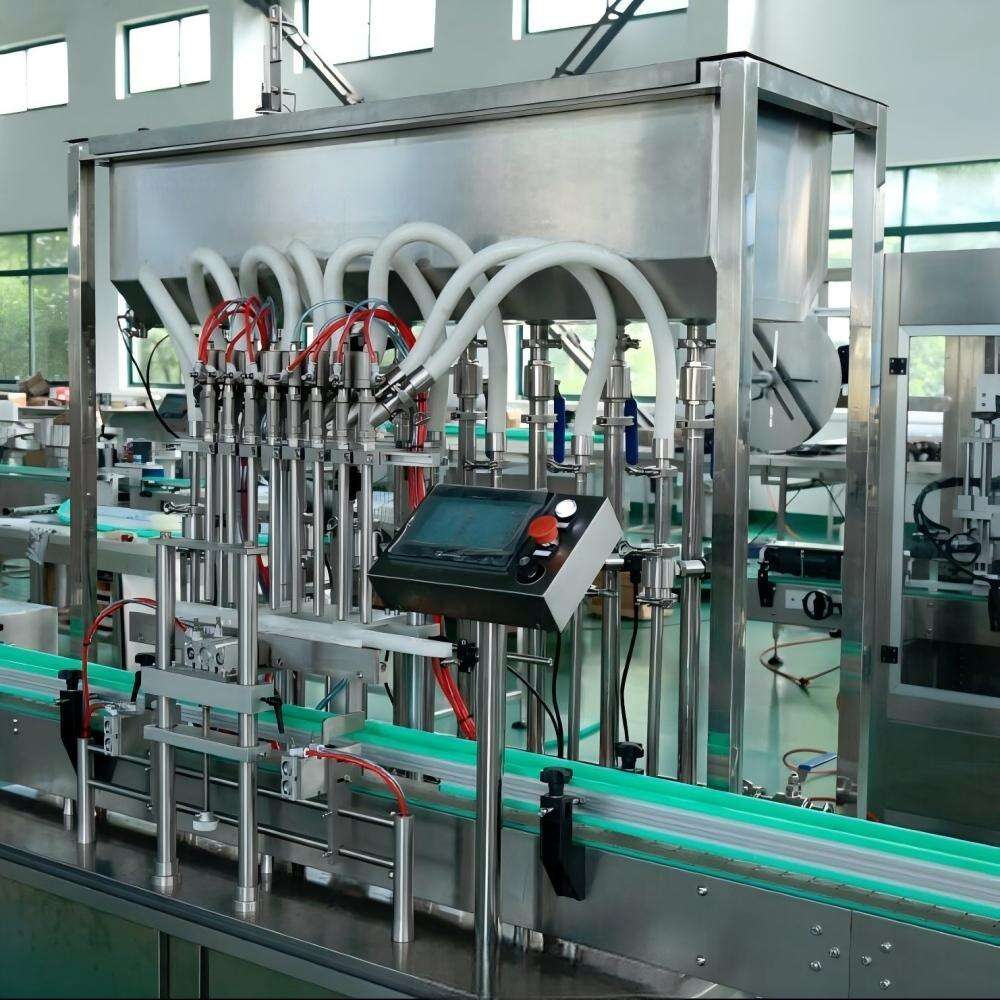

دستگاههای پرکن خطی بر اساس یک سیستم نوار نقاله مستقیم کار میکنند که در آن ظرفها به صورت مستقیم از طریق ایستگاههای مختلف پرکن حرکت میکنند. این فلسفه طراحی، دسترسی آسان و سادگی تعمیر و نگهداری را در اولویت قرار میدهد و به اپراتورها اجازه میدهد تا به راحتی فرآیند پرکردن را در هر نقطهای از خط تولید پایش و تنظیم کنند. پیکربندی خطی کنترل دقیقی بر حجم پرکردن، توالی زمانی و نقاط کنترل کیفیت فراهم میکند که تحویل مداوم محصول را تضمین میکند. برخلاف سیستمهای چرخشی، دستگاههای پرکن خطی انعطافپذیری بسیار بالاتری در کار با اندازهها و شکلهای مختلف ظرفها فراهم میکنند و نیازی به رویههای گسترده تغییر تنظیمات ندارند.

سیستمهای کنترل پیشرفته و فناوری دقت

دستگاههای پرکن خطی معاصر، کنترلکنندههای منطقی برنامهپذیر پیچیده و مکانیسمهای سروو محور دارند که دقت بسیار بالایی را در ترکیب با ویسکوزیتههای مختلف محصول فراهم میکنند. این سیستمها از دبیسنجهای پیشرفته، سلولهای بار و حسگرهای نوری برای نظارت بر پارامترهای پرکردن در زمان واقعی استفاده میکنند و بهصورت خودکار حجم تزریق را تنظیم میکنند تا مشخصات هدف حفظ شوند. ادغام رابطهای انسان-ماشین به اپراتورها اجازه میدهد تا بهراحتی پارامترهای پرکردن را تغییر دهند، معیارهای تولید را پیگیری کنند و مشکلات احتمالی را قبل از اینکه بر اثربخشی کلی تجهیزات تأثیر بگذارد، تشخیص دهند. دستگاههای پرکن خطی مدرن همچنین قابلیتهای خودتمیزکنندگی و عناصر طراحی بهداشتی دارند که با مقررات سختگیرانه صنایع غذایی و دارویی سازگار هستند.

مزایای عملیاتی در محیطهای تولید

افزایش کارایی تولید و ظرفیت تولید

دستگاههای پرکن خطی به نسبت عملیات پرکردن دستی، بهبود قابل توجهی در کارایی نشان میدهند و معمولاً سرعت تولید را ۳۰۰ تا ۵۰۰ درصد افزایش داده و همزمان نیاز به نیروی کار را کاهش میدهند. طراحی جریان پیوسته این دستگاهها، موانع رایج مرتبط با روشهای پردازش دستهای را حذف کرده و به تولیدکنندگان امکان میدهد تا نرخ خروجی ساعتی ثابتی داشته باشند که اهداف بلندپروازانه تولید را پشتیبانی میکند. این سیستمها در کاربردهایی که نیاز به تغییر مکرر محصول دارند، عملکرد برجستهای دارند، زیرا پیکربندی خطی اجازه تمیزکاری و تنظیم مجدد سریع بین فرمولهای مختلف یا انواع ظرفها را فراهم میکند. مدیران تولید از این ویژگی استقبال میکنند که دستگاههای پرکن خطی بهراحتی با تجهیزات بالادستی و پاییندستی یکپارچه شده و خطوط تولید خودکار جامعی ایجاد میکنند.

کنترل کیفیت و هماهنگی محصول

تواناییهای دقیق ماشینهای پرکن خطی بهطور مستقیم منجر به بهبود کیفیت محصول و کاهش تولید ضایعات در طول عملیات تولید میشود. سیستمهای پیشرفته بررسی وزن و فناوریهای بازرسی بصری که در این ماشینها گنجانده شدهاند، ظروف ناقص یا بیشازحد پر شده را شناسایی کرده و بهصورت خودکار واحدهای معیوب را قبل از ورود به مراحل بستهبندی حذف میکنند. این رویکرد کنترل کیفیت خودکار خطای انسانی را به حداقل میرساند و تضمین میکند که هر محصول از نظر حجم، ظاهر و کلیت نمایش، مطابق با مشخصات تعیینشده باشد. ماشینهای پرکن خطی همچنین سوابق دقیق تولید و دادههای کنترل آماری فرآیند را نگهداری میکنند که به اقدامات بهبود مستمر و الزامات انطباق با مقررات کمک میکنند.

کاربردهای صنعتی و انعطافپذیری

تولید مواد غذایی و نوشیدنی

تولیدکنندگان مواد غذایی و نوشیدنی بهشدت از ماشینهای پرکن خطی برای فرآوری محصولات مایع از جمله فرآوردههای لبنی، آبمیوهها، سسها و روغنهای آشپزی استفاده میکنند. این سیستمها استانداردهای شدید بهداشتی مورد نیاز در تولید مواد غذایی را رعایت میکنند و در عین حال قادر به پردازش محصولات با ویسکوزیتهها و مواد جامد معلق متفاوت هستند. ویژگیهای طراحی بهداشتی ماشینهای پرکن خطی مدرن شامل سیستمهای CIP (تمیزکاری درجا)، مواد تأییدشده توسط سازمان غذا و دارو (FDA) و سطوحی با قابلیت تمیزکاری آسان است که از آلودگی جلوگیری کرده و برنامههای انطباق با HACCP را پشتیبانی میکنند. بسیاری از فرآورندگان مواد غذایی بهطور خاص ماشینهای پرکن خطی را به دلیل توانایی آنها در انجام عملیات پرکردن داغ و سرد بدون تأثیر بر دقت پرکردن یا سرعت تولید انتخاب میکنند.

صنایع دارویی و شیمیایی

تولیدکنندگان دارویی به ماشینهای پرکن خطی برای توزیع دقیق داروهای مایع، شربتها و فرمولاسیونهای شیمیایی متکی هستند که در آن دقت مستقیماً بر اثربخشی و ایمنی محصول تأثیر میگذارد. این سیستمها قابلیت حبس لازم برای کار با مواد خطرناک یا تحت کنترل را فراهم میکنند و در عین حال محیطهای استریل مورد نیاز برای تولید دارو را حفظ میکنند. ماشینهای پرکن خطی طراحیشده برای کاربردهای دارویی اغلب ویژگیهای تخصصی مانند پوشش نیتروژن، قطعات الکتریکی ضد انفجار و رویههای اعتبارسنجیشده تمیزکاری را شامل میشوند که الزامات اعتبارسنجی FDA را پشتیبانی میکنند. پردازشگران شیمیایی نیز از ساختار مقاوم و مواد مقاوم به مواد شیمیایی موجود در ماشینهای صنعتی پرکن خطی بهره میبرند.

منافع اقتصادی و بازده سرمایهگذاری

کاهش هزینه نیروی کار و صرفهجویی عملیاتی

استفاده از ماشینهای پرکن خطی معمولاً منجر به کاهش قابل توجه هزینههای نیروی کار میشود، زیرا این سیستمها میتوانند کار چندین اپراتور دستی را با سرعت و یکنواختی بالاتری انجام دهند. اتوماسیون فراهم شده توسط ماشینهای پرکن خطی به شرکتها امکان میدهد تا منابع انسانی خود را به فعالیتهای با ارزش بیشتری مانند تضمین کیفیت، نگهداری تجهیزات و بهینهسازی فرآیند اختصاص دهند. علاوه بر این، کاهش بار فیزیکی روی کارگران منجر به نرخ آسیبپذیری پایینتر و بهبود شاخصهای ایمنی در محیط کار میشود که این امر به کاهش هزینههای بیمه و مطالبات مربوط به معاوضات کارگری منجر میگردد. بسیاری از تولیدکنندگان بازگشت کامل سرمایه خود در ماشینهای پرکن خطی را در بازه ۱۸ تا ۲۴ ماه از طریق صرفهجویی ترکیبی در هزینههای نیروی کار و افزایش ظرفیت تولید گزارش میدهند.

کاهش پسماند و بهرهوری از مواد

قابلیتهای توزیق دقیق ماشینهای پرکن خطی، هدررفت محصول را در مقایسه با روشهای پرکردن دستی بهطور قابل توجهی کاهش میدهد و اغلب ضایعات مواد را به میزان ۲ تا ۵ درصد از حجم تولید کل کم میکند. این کاهش در هدررفت مستقیماً سودآوری را بهبود میبخشد و به ابتکارات پایداری نیز کمک میکند، زیرا تأثیرات زیستمحیطی و مصرف منابع را به حداقل میرساند. ماشینهای پرکن خطی با حذف تقریباً کامل شرایط پرکردن بیش از حد که میتواند منجر به خرابی بستهبندی یا مشکلات آلودگی شود، هدررفت ظروف را نیز کاهش میدهند. سطوح پرکردن یکنواختی که این سیستمها دستیابی میکنند، کارایی بستهبندی را بهینه میسازند و هزینههای حمل و نقل را کاهش میدهند، زیرا حداکثر تعداد واحدهای قابل جایگیری درون کانتینرهای استاندارد حمل و نقل را فراهم میکنند.

مشخصات فنی و گزینههای پیکربندی

دامنه ظرفیت و قابلیتهای سرعت

دستگاههای پرکن خطی مدرن در تنظیمات مختلفی از واحدهای آزمایشگاهی کوچک که 50 تا 100 ظرف در ساعت پردازش میکنند تا سیستمهای صنعتی با سرعت بالا که قادر به پر کردن بیش از 3000 واحد در ساعت هستند، موجود میباشند. طراحی ماژولار اکثر دستگاههای پرکن خطی به تولیدکنندگان اجازه میدهد تا با پیکربندیهای پایه شروع کرده و با افزایش تقاضای تولید، سرپوشهای پرکن یا تجهیزات جانبی را اضافه کنند. قابلیت سرعت به عواملی مانند اندازه ظرف، ویسکوزیته محصول و حجم پرکردن بستگی دارد و نصبهای معمولی با تطبیق دقیق مشخصات دستگاه با نیازهای خاص کاربرد مورد نظر، عملکرد بهینهای دست مییابند. دستگاههای پرکن خطی که برای عملیات با سرعت بالا طراحی شدهاند، اغلب شامل سیستمهای پیشرفته دستهبندی ظروف و قرارگیری خودکار درپوش هستند تا نرخ عبور ثابت حفظ شود.

ویژگیهای سفارشیسازی و یکپارچهسازی

تولیدکنندگان پیشرو ماشینهای تزریق نوع خطی، گزینههای گستردهای برای سفارشیسازی ارائه میدهند تا بتوانند ویژگیهای منحصربهفرد محصولات و نیازهای تولید را پوشش دهند. این تغییرات میتوانند شامل سیستمهای پمپاژ تخصصی برای کار با محصولات دارای ذرات، مجموعههای تزریق گرم شده برای مواد حساس به دما و طراحیهای ضد انفجار برای مواد شیمیایی یا حلالهای فرار باشند. قابلیتهای ادغام اجازه میدهند تا ماشینهای تزریق خطی با سیستمهای برنامهریزی منابع سازمانی (ERP) ارتباط برقرار کنند، دادههای تولید لحظهای را فراهم آورند و زمانبندی نگهداری پیشبینانه را ممکن سازند. بسیاری از ماشینهای تزریق خطی مدرن همچنین از قابلیتهای نظارت و تشخیص از راه دور پشتیبانی میکنند که به تیمهای پشتیبانی فنی اجازه میدهد تا مشکلات را عیبیابی کرده و عملکرد را بهینهسازی کنند، بدون اینکه نیاز به بازدید حضوری داشته باشند.

نگهداری و عملکرد بلندمدت

نیازهای نگهداری پیشگیرانه

دستگاههای پرکن خطی نیازمند برنامههای سیستماتیک نگهداری پیشگیرانه هستند تا عملکرد بهینه تضمین شود و عمر تجهیزات فراتر از حد متوسط مورد انتظار ۱۵ تا ۲۰ سال خدمترسانی، افزایش یابد. وظایف روزانه نگهداری معمولاً شامل تمیز کردن نازلهای پرکن، بررسی اتصالات پنوماتیک و تأیید دقت کالیبراسیون میشود، در حالی که رویههای هفتگی شامل تمیز کردن دقیقتر سطوح تماس با محصول و بازرسی قطعات مستعد سایش است. طراحی قابل دسترس دستگاههای پرکن خطی فعالیتهای نگهداری را در مقایسه با سیستمهای چرخشی پیچیدهتر ساده میکند و اجازه میدهد تا تکنسینهای داخلی بتوانند اغلب کارهای عادی خدماتی را بدون نیاز به آموزش تخصصی انجام دهند. نگهداری مناسب دستگاههای پرکن خطی نه تنها از توقفهای برنامهریزینشده هزینهبر جلوگیری میکند، بلکه دقت پرکن و استانداردهای کیفیت محصول را در طول چرخه عمر تجهیزات حفظ میکند.

عیبیابی و پشتیبانی فنی

دستگاههای پرکن خطی مدرن شامل سیستمهای تشخیصی هستند که به اپراتورها کمک میکنند تا به سرعت مشکلات رایج عملیاتی مانند ناهماهنگی در پر شدن، گیر کردن ظروف یا خرابی سنسورها را شناسایی و رفع کنند. رابطهای لمسی کاربرپسند، کدهای خطا و راهنمای عیبیابی را نمایش میدهند که به کارکنان تولید اجازه میدهد بسیاری از مشکلات را بدون نیاز به تخصص فنی خاصی برطرف کنند. اغلب تولیدکنندگان دستگاههای پرکن خطی، پشتیبانی فنی جامعی از جمله تشخیص از راه دور، خدمات محلی و برنامههای آموزشی برای اپراتورها ارائه میدهند تا استفاده حداکثری از تجهیزات تضمین شود. طراحی مکانیکی ساده دستگاههای پرکن خطی معمولاً منجر به کاهش هزینههای تعمیر و نگهداری و زمان تعمیر کوتاهتر نسبت به سیستمهای خودکار پیچیدهتر میشود.

سوالات متداول

چه نوع ظرفی با دستگاههای پرکن خطی بهتر کار میکند

دستگاههای پرکننده از نوع خطی تقریباً هر ظرف سفتی از جمله بطریهای شیشهای، ظروف پلاستیکی، قوطیهای فلزی و کیسهها را با نگهدارندههای مناسب پذیرا هستند. طراحی خطی در کار با ظروفی که دارای شکلهای غیرمعمول یا ارتفاعهای متفاوت هستند و ممکن است در سیستمهای دوار مشکل ایجاد کنند، عملکرد بهتری دارد. اغلب دستگاههای پرکننده از نوع خطی قادر به پردازش اندازههای ظروف از ویالهای کوچک تا ظروف صنعتی بزرگ با حداقل نیاز به تغییر تنظیمات هستند.

دستگاههای پرکننده از نوع خطی در مقایسه با سیستمهای پرکننده دوار چگونه هستند

دستگاههای پرکننده از نوع خطی دسترسی بهتری برای نگهداری و تمیزکاری فراهم میکنند و در مقایسه با سیستمهای چرخان، انعطافپذیری بیشتری در تعویض ظرف دارند. هرچند سیستمهای چرخان ممکن است سرعت حداکثری بالاتری داشته باشند، اما معمولاً دستگاههای پرکننده از نوع خطی از نظر هزینه و عملکرد برای حجم تولید کوچک تا متوسط و کاربردهایی که نیاز به تغییر مکرر محصول دارند، مقرونبهصرفهتر هستند. انتخاب بین این دو سیستم به نیازهای خاص تولید، فضای موجود در کارگاه و ترجیحات عملیاتی بستگی دارد.

برای بهرهبرداری از دستگاههای پرکننده از نوع خطی چه نوع آموزشی مورد نیاز است

بهطور معمول راهاندازی دستگاههای پرکن خطی نیازمند ۲ تا ۳ روز آموزش عملی است که شامل بهرهبرداری از دستگاه، عیبیابی پایه و رویههای نگهداری دورهای میشود. بیشتر تولیدکنندگان برنامههای جامع آموزشی ارائه میدهند که هم شامل آموزش نظری و هم تمرینهای عملی با استفاده از سناریوهای واقعی تولید هستند. ممکن است برای کاربردهای خاص مانند مواد خطرناک یا فرآیندهای استریل، آموزش تخصصی اضافی نیز مورد نیاز باشد.

آیا دستگاههای پرکن خطی میتوانند محصولات حاوی ذرات یا ویسکوزیتههای متغیر را پر کنند

بله، ماشینهای پرکن خطی را میتوان با سیستمهای پمپاژ تخصصی و نازلهای پرکن که برای کار با محصولات حاوی ذرات، الیاف یا مواد با خصوصیات جریان متفاوت طراحی شدهاند، پیکربندی کرد. گزینهها شامل پمپهای محفظهای پیشرونده برای محصولات غلیظ، پمپهای پریستالتیک برای دستزدن ملایم و سیستمهای تغذیه گرانشی برای مایعات روان میشود. نکته کلیدی انتخاب فناوری پرکن و طراحی نازل مناسب با توجه به ویژگیهای خاص محصول است.